Die modernste Technik einsetzen, kontinuierlich und organisch wachsen, mit dieser Strategie ist die Werner Weitner GmbH seit ihrer Gründung im Jahre 1968 stets erfolgreich gefahren. Was als kleiner Metallbaubetrieb begann, hat sich in den vergangen fast fünfzig Jahren zu einem der bedeutendsten Hersteller von Werkzeugen für Kfz-Werkstätten sowie von Bauteilen für die Medizintechnik und die Luftfahrt oder für Druckmaschinen entwickelt.

Der Maschinenpark bei Weitner besteht mittlerweile aus nahezu 50 CNC-Maschinen, davon 25 Fräsmaschinen mit 3- bis 5-Achsbearbeitung sowie Komplett-Bearbeitungszentren. So ist das Unternehmen heute in der Lage, innerhalb von zwei Wochen Komplettsätze just in time z. B. bis in eine einzelne Werkstatt weltweit zu liefern.

„Wir rüsten ständig auf die neueste Technik auf. Jedes Jahr investieren wir einen sehr hohen Betrag in neue Technologie.“ Heinz Weitner weiß, dass er sein Unternehmen nur vorwärtsbringt, wenn er konsequent auf die neuesten Maschinen und Softwarelösungen setzt. „Wir sind ganz eindeutig marktgetrieben, wir müssen technisch so fit sein, dass wir absolut wettbewerbsfähige Produkte zum besten Preis bieten können. Zahlreiche Aufträge haben wir gewonnen, weil wir Teile um bis zu 30 Prozent günstiger als der Mitbewerber anbieten. Dazu kommen höchstes Produkt- und Fertigungs-Know-how aus vielen unterschiedlichen Branchen sowie eine hohe Produktions- und Lieferflexibilität. Das sind die Stärken, die uns erfolgreich machen.“

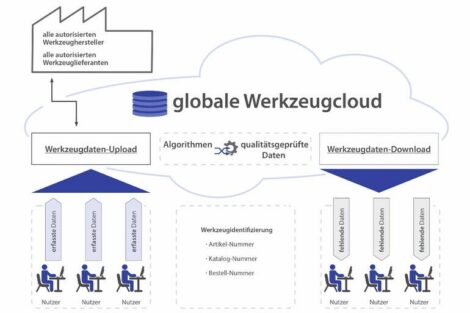

Als Arbeitsumgebung in Arbeitsvorbereitung, Programmierung und Fertigung setzt Weitner auf eine durchgängige Prozess-Lösung von Coscom. Die CAD/CAM-Software Proficam VM ist bereits seit 2003 im Einsatz, welche in den letzten Jahren kontinuierlich mit dem CAM-Datenmanagement Factory-Director VM, der Werkzeugverwaltung Tool-Director VM und mit der Maschinensimulation Profi-Kinematik VM zum Virtual Machining ausgebaut wurde.

Die Investition zahlte sich aus: Mithilfe der Software schaffte es der Mittelständler, seine Fertigungszeiten um 30 Prozent pro Bauteil zu senken. Schon bei kleinen Serien von 20 oder 50 Stück konnte Weitner eine deutlich spürbare Verbesserung der Durchlaufzeiten erreichen.

Mit Proficam VM programmiert Weitner alle Werkstücke, je nach Bearbeitungstechnologie und Bauteil-Komplexität in 2,5D oder 3D. Das CAM-Datenmanagement Factory-Director VM ist in den Gesamtprozess eingebettet und dient als zentrale Daten-Drehscheibe für sämtliche Informationen, welche die Produktionsabläufe betreffen. Artikeldaten wie Grafiken, Dokumente, Prüfpläne, NC-Programme und vieles mehr sind hier hinterlegt und werden bidirektional mit der vorhandenen Infrastruktur, z. B. Maschinen, ERP, Konstruktion oder Voreinstellung, abgerufen und ausgetauscht.

Artikelbezogen stellt das Modul alle aktuellen technologischen Informationen inklusive Änderungsindex und Werkzeugliste zur Verfügung. Das macht sich besonders bei Wiederhohlteilen bezahlt, wie Manfred Apelsmeier, CNC-Fertigungsleiter bei Werner Weitner, schildert: „Bei wiederkehrenden Aufträgen haben wir alles auf einen einzigen Klick parat. ‚Mit dem ersten Schuss ins Schwarze‘ ist da die Devise, denn Programmfehler oder veraltete NC-Programme sind durch den Factory-Director ausgeschlossen. Der Prozess ist 100 Prozent sicher, auch die Werker an den Maschinen vertrauen darauf. Das macht sich in deutlich reduzierten Rüst- und Einfahrzeiten bemerkbar.“ Zurzeit befinden sich rund 5900 Bauteile mit jeweils zwei bis drei Aufspannungen und ca. 20 000 NC-Programmen in der zentralen Fertigungsinformations-Datenbank – Tendenz steigend.

50 % kürzere Rüst- und Nebenzeiten

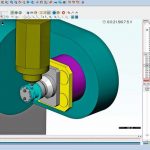

2011 erweiterte Weitner die Maschinensimulation Profi-Kinematik VM, um die bisher verwendete Simulations-Software abzulösen. Profi-Kinematik VM verleiht den Mitarbeitern in der Programmierung/AV die Möglichkeit, die komplette Bearbeitung in der Maschine anhand von Vorwärts- und Rückwärtssimulation vor der Bearbeitung am PC zu überprüfen. Da die Software die Maschinenkonzepte und -kinematiken unterschiedlichster Hersteller im Maschinenpark von Weitner – dazu gehören unter anderem DMG Mori, Toyoda und OKK – unterstützt, lassen sich vor allem die kollisionsrelevanten Maschinenteile realitätsgetreu darstellen.

Die komplette Fertigung eines Bauteils inklusive Materialabtrag, Verfahrwegen und vor allem Kollisionsprüfung testen die Mitarbeiter vor der eigentlichen Produktion zunächst im virtuellen Raum. Heinz Weitner zeigt sich sehr zufrieden, wie sich die Maschinensimulation im Alltag bewährt: „Da das Bauteil ja bereits simuliert worden ist, reduziert sich die Rüstzeit noch weiter – das heißt der Stillstand der Maschine wird kürzer. Zu den 30 Prozent Reduzierung der Bauteil-Laufzeiten, die wir mit Proficam und Factory-Director bereits erreicht hatten, konnten wir auch die Rüst- und Einfahrzeiten ebenso drastisch senken. Insgesamt brachte uns die Coscom-Lösung eine Halbierung der Rüstzeit im Vergleich zu vorher. Doch das Wichtigste: Wir können unsere Bauteile zu 100 Prozent ohne Crash fahren, weil wir die Bearbeitung bereits vorher virtuell abgesichert haben. Und auch die Qualität stimmt von Anfang an.“

An seinem Arbeitsplatz nutzt Apelsmeier die Multiscreen-Technologie von Proficam, die das Arbeiten mit zwei Monitoren erlaubt. Während er auf dem linken Bildschirm die NC-Programmierung erstellt, läuft auf dem rechten Bildschirm die Simulation. Fehler bei der Programmierung bemerkt der Leiter der CNC-Fertigung sofort, weil er das Resultat unmittelbar in der Simulation überprüfen kann: „Das ist eine ganz feine Sache. Ich sehe sofort, wo etwas nicht funktioniert. Das zeigt mir das System rot an.“

Eine aussagekräftige Maschinensimulation benötigt u. a. simulationsfähige Werkzeugdaten. Hier setzt Weitner auf die Werkzeugverwaltung Tool-Director VM und organisiert damit derzeit rund 800 Komponenten. Ein Klick genügt, und die zur Programmierung und Simulation benötigten Einzel- und Komplettwerkzeuge, Spannmittel und Vorrichtungen sowie die Mess- und Prüfmittel stehen mit all ihren Technologiedaten bereit.

Mit der Integration von Werkzeugverwaltung und Simulation baute Weitner 2012 seine CAD/CAM-Prozesskette sukzessive zum kompletten Virtual Machining aus. „Heute gehen wir komplett prozesssicher an die Maschine, dadurch haben sich nicht nur 50 Prozent Zeitersparnis ergeben, sondern auch die Qualität hat sich drastisch verbessert“, fasst Heinz Weitner die Nutzeneffekte zusammen. „Unsere Fehler- und Ausschussteil-Quote geht heute gegen Null.“

HPC-Fräsen und flexibles Wechselkonzept

Sich auf dem Erreichten auszuruhen, käme für Heinz Weitner nie in Frage. Darum suchte er nach Möglichkeiten, die Maschinen effizienter zu nutzen. Eine davon bietet ihm das moderne HPC-Hochgeschwindigkeitsfräsen, mit dem sich die Bearbeitungszeit um bis zu 60 Prozent senken lässt. Neben weiteren Vorzügen wie einer geringeren Lärmbelastung oder einer höheren Maschinenlebensdauer bietet die Technologie auch einen drastisch reduzierten Werkzeugverschleiß mit bis zu drei Mal höheren Werkzeug-Standzeiten.

Mit Proficam Full HPC unterstützt Coscom diese Bearbeitungstechnologie in der NC-Programmierung. „Dabei nimmt man zwar etwas weniger Material weg, kann aber viermal so schnell fräsen“, so Heinz Weitner. „HPC hat sich in der Praxis bewährt, und zwar bei der Bearbeitung unterschiedlichster Materialien, vom Aluminium bis hin zu vergütetem Stahl. Coscom-Software bietet uns nicht nur die Möglichkeit, im Prozess effizienter zu werden, sondern auch durch moderne Bearbeitungstechnologien wie full HPC in der Produktion selbst aus jedem Teil einen Zeit- und Kostenvorteil herauszuholen.“

Um Maschinen effizienter und flexibler einzusetzen, arbeitet das Unternehmen u. a. auch mit einem Nullpunktspannsystem. Die Zeit zum Umrüsten verringert sich damit beachtlich, das Einfahren der Bauteile fällt komplett weg. „Alle unsere Bauteile werden zunächst maschinenneutral programmiert“, erläutert Apelsmeier. „Mit dem Proficam-Maschinenwechselkonzept bekomme ich mit wenigen Klicks das neue NC-Programm für eine andere Maschine, simuliere kurz, der Postprozessor NC-Joker erstellt mir auf Knopfdruck die maschinenoptierten NC-Sätze, und los geht’s.“

Mussten die Mitarbeiter früher bei komplexen Bauteilen für die Bearbeitung auf einer anderen Maschine teilweise mehrere Tage um- oder neu programmieren, so gelingt das heute innerhalb einer Stunde. Da die Rüstzeit früher bis zu zwei Tage betrug, scheuten sich die Mitarbeiter oft, die Maschine für eine Kleinserie neu zu rüsten – mit der Folge einer Wartezeit von mehreren Wochen, bis die Maschine wieder zur Verfügung stand, oder nicht ausgelasteter Maschinen aufgrund fehlender Programmierung für entsprechende Bauteile.

„Mit dem Nullpunktspannsystem und dem Maschinenwechselkonzept dauert es nur wenige Minuten, um ein Teil ab- und das andere aufzurüsten“, so Apelsmeier. „Die Zeiten, in denen sich früher Aufträge vor Maschinen stapelten oder Maschinen stillstanden sind vorbei. Diese enorme Flexibilität macht uns extrem schnell, wenn es um kurze Lieferzeiten geht!“

Heinz Weitner ist sehr über die bisher erreichten Gesamt-Ergebnisse in der Prozessoptimierung seiner Fertigung zufrieden: „Kompromisslos beste Qualität, ein sehr gutes Preisniveau unserer Produkte sowie eine hohe Lieferflexibilität, diese entscheidenden Faktoren sichern unsere Wettbewerbsfähigkeit nachhaltig. Um die dazu notwendige Wirtschaftlichkeit und Perfektion der Fertigung zu erreichen, ist der Einsatz und Ausbau modernster Fertigungs- und IT-Technologien heute unabdingbar. Coscom ist hier als unser langjähriger und verlässlicher Partner ein wesentlicher Bestandteil und hat einen großen Anteil an der heute sehr guten Effizienz und Flexibilität in unserer Produktion.“

Coscom Computer GmbH

www.coscom.de

Werner Weitner GmbH

www.werner-weitner.com

Breite Kundenbasis

Die Werner Weitner GmbH besteht seit 1968 und ist führender Spezialist für Werkzeugausrüstungen, Spezial- und Komplettwerkzeugen, Hochleistungspumpen sowie Präzisionsbauteilen. Zum Kundenspektrum gehören führende Automobilhersteller, die Druckindustrie, die Medizintechnik und weitere Branchen im Maschinenbau und der Metallindustrie. Das Unternehmen beschäftigt zurzeit rund 260 Mitarbeiter am Standort Eichstätt in Oberbayern. Die breit aufgestellte Kundenbasis, ein verlässlicher Mitarbeiterstamm, modernste Fertigungsmethoden sowie der Einsatz einer durchgängigen Coscom Virtual Machining Software Prozess-Lösung in Verbindung mit neuesten Produktionsmaschinen zeichnen den Mittelständler aus.