Seit dem Jahr 2015 besteht die Partnerschaft zwischen Dugar + Schuster und Horn. Für den Maschinenbauer ist der Präzisionswerkzeughersteller aus Tübingen die erste Wahl. Die Rheinländer bieten auf Kundenwunsch alle Maschinen mit Horn-Werkzeugen als Erstausrüstung an. Für die Maschinendemos kommen ebenfalls die Werkzeuge der Drehspezialisten zum Einsatz. „Die Werkzeuge sind sehr leistungsfähig und speziell auf die Bearbeitung von Aluminium abgestimmt. Durch die Erfahrung und das Engagement des Vertriebs und der Beratung von Horn, können wir das Optimum herausholen“, erzählt der Geschäftsführer Frank Schuster. Auch Andreas Manfraß lobt die Kooperation: „Wir arbeiten sehr eng zusammen und konnten in dieser Zeit schon einige Probleme lösen sowie laufende Zerspanungsprozesse bei Kunden verbessern.

Hohe Toleranzanforderungen

Für die Herstellung der Aluminiumräder-Rohlinge kommen, je nach Qualität und Preisklasse, grundsätzlich drei Verfahren zum Einsatz: Flow-forming (Zylinderdrückwalzen), Schmieden und der Guss. Alle Verfahren erfordern jedoch nach der Formgebung beziehungsweise Urform eine zerspanende Bearbeitung. Die geforderten Toleranzen von der Nabe zum Lochkreis sowie im Rund- und Planlauf, können nur dadurch eingehalten werden. Des Weiteren stellt die Automobilindustrie hohe Anforderungen an die Oberflächengüte, welche auch als Designmerkmal des Rades gilt.

Die Rohlinge der drei Fertigungsverfahren weisen beim Zerspanen unterschiedliche Eigenschaften auf. Flow-Form Räder neigen durch die teils sehr geringen Wandstärken des Felgenbettes zum Schwingen. Um diese Schwingungen zu vermeiden, bedarf es eine für den Rohling angepasste Schnittaufteilung. Schmiederäder haben ein von Gussrädern stark abweichendes Zerspanungsverhalten. Sie neigen zu langen Spänen und haben ein prozessbedingt höheres Aufmaß als Gusslegierungen. Die Festigkeit der Schmiederäder ist höher als bei Gussrädern, was den Leistungsbedarf der Maschine ansteigen lässt und höhere Anforderungen an die Werkzeugschneide stellt. Sind Schmiederäder dann noch besonders dünnwandig, ist die Anforderung an die Zerspanung besonders hoch.

Werkzeuge dürfen die Maschine nicht einschränken

„Die Leistung der Maschine kann nur im perfekten Zusammenspiel mit den Werkzeugen und den Spannmitteln komplett genutzt werden. Wir erwarten daher, dass die Werkzeuge die Leistung der Maschine nicht einschränken“, meint Frank Schuster. Seit dem Jahr 2010 beschäftigt sich Horn intensiv mit der Entwicklung von Werkzeugen für die Räderindustrie.

Die Anforderungen an die Werkzeuge sind dabei hoch: Lange Standzeiten, hohe Oberflächengüten und Präzision sind nur ein paar Eigenschaften, die die Werkzeuge in der Serienfertigung beweisen müssen. Durch die teils sehr langen Auskragungen bei der Drehbearbeitung des Felgenbettes und der Speichen, muss der Werkzeugträger eine besondere Stabilität aufweisen. Das Auftreten von Schwingungen führt sonst zum frühen Verschleiß der Werkzeugschneide und zu schlechten Oberflächengüten. „Für eine prozesssichere Bearbeitung eines Alu-Rades muss das Werkstück die technischen Grenzen setzen, nicht die Maschine oder das Werkzeug“, so Horst Schuster.

PKD macht´s möglich

Die verschiedenen Aluminium-Legierungen erfordern für die prozesssichere Zerspanung angepasste Schneidstoffe. Horn setzt für die Auslegung der Werkzeuge auf den Schneidstoff PKD (Polykristalliner Diamant). Die präzisionsgeschliffenen PKD-Schneiden erzielen hohe Oberflächengüten und wirken durch den niedrigen Reibungskoeffizienten von Diamant effektiv dem Verkleben von Spänen vor. Darüber hinaus bietet PKD durch seine hohe Abriebfestigkeit erheblich höhere Standzeiten gegenüber von Hartmetall. Die Maßhaltigkeit der Werkstücke ist somit über einen längeren Zeitraum besser.

Auch Andreas Manfraß unterstreicht die Vorteile von PKD: „Die Einführung von PKD-bestückten Schneidplatten war eine unserer größten Weiterentwicklungen für Werkzeuge in der Räderbearbeitung. Hohe Standzeiten, hohe Oberflächengüten und Prozesssicherheit lassen sich in der Serienfertigung nur durch PKD erreichen.“

90 Prozent Diamant

Polykristalliner Diamant ist ein Verbundwerkstoff. Die Diamantpartikel befinden sich in zufälliger Orientierung in einer Metallmatrix (Binder), welche aus Kobalt, Nickel oder Titan bestehen kann. Durch die Matrix ist PKD elektrisch leitend und kann somit auch erodiert werden. Der Diamantgehalt von PKD-Schneidstoffen liegt in der Regel bei rund 90 Prozent. Durch das Schleifen lassen sich hohe Schneidkantengüten mit geringer Schartigkeit erzeugen. Für den optimierten Spanbruch und die geleitete Spanabfuhr bietet Horn die PKD-Schneidplatten mit gelaserten Spanformgeometrien an.

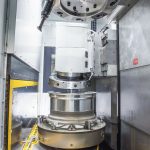

Für den Bearbeitungsprozess von Aluminiumrädern kommen keine Standard-Drehzentren zum Einsatz. Hierfür setzen die Räder-Hersteller auf spezielle Maschinen wie die von Dugar + Schuster. Mit der Entwicklung der Baureihe RDM 4 bieten die Rheinländer eine Maschine für die Bearbeitung von Rädergrößen im Bereich von 12 bis 24 Zoll. Das Herzstück der Maschine ist eine speziell konzipierte Motorspindel mit 92kW Leistung, auf der die Räder mittels Sonderspannmittel gespannt sind. Zwei vertikal angeordnete Werkzeugrevolver mit je acht Werkzeugplätzen bieten ausreichend Platz, auch für anspruchsvolle Bearbeitungen.

Designobjekt

Aluminiumräder sind nahezu die einzigen Bauteile am Automobil, welche losgelöst von der Funktion auch individuell wählbare Stilelemente sind. Die Automobilhersteller nutzen dieses zur Positionierung der Fahrzeuge im Markt und bestimmen das Design. Der Markt für Alu-Räder hat sich seit dem Beginn Mitte der 70er Jahre stark vom Zubehörgeschäft für sportbegeisterte Fahrer und hochpreisigen Automobilen zu einem Massengeschäft gewandelt. Die Vielzahl von zu Beginn vorwiegend europäischen Herstellern von Aluminiumrädern hat sich heute zu einer relativ homogenen Gruppe von weltweit operierenden Herstellern entwickelt. Marktnischen erlauben aber immer noch die Existenz und Neugründungen von kleineren Unternehmen.

Paul Horn GmbH

www.phorn.de

40 Jahre Aluräder

Das Unternehmen Dugar + Schuster gründeten Janos Dugar und Horst Schuster im Jahr 1974. Der Anfang war schwierig, da nach der Ölkrise eine Wirtschaftskrise folgte. Durch die Erfahrung von Janos Dugar und den Antrieb von Horst Schuster überbrückten sie die Krise dennoch in kurzer Zeit. Nach dem altersbedingten Ausscheiden übernahm Horst Schuster Ende der 70er allein die Geschäfte. Kurz darauf siedelte sich das Unternehmen in rheinländischen Langenfeld an. Im Jahr 1995 trat der heutige Geschäftsführer Frank Schuster in die Firma ein. Heute bietet das Maschinenbauunternehmen einen Rundumservice für Maschinen aus dem Vertriebsprogramm der bis hin zur kompletten Überholung und Automation reicht. Mit der Entwicklung der Baureihe RDM 4 beweist Dugar + Schuster erneut das Knowhow in der Aluminiumradbearbeitung, welches sie in über 40 Jahren gesammelt haben.

Hier finden Sie mehr über: