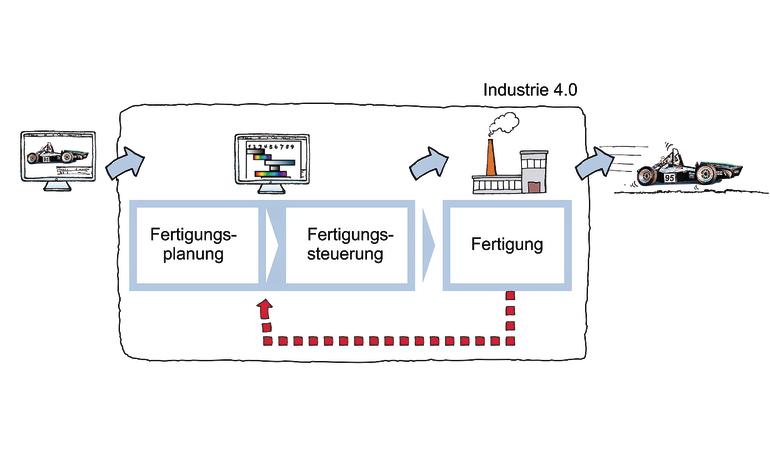

Eine wesentliche Aufgabe für die Fertigung von morgen ist die weitreichende Individualisierung der Produkte. Sie führt dazu, dass die Bauteile bei hoher Variantenvielfalt in kleinen Losgrößen produziert werden müssen. Ein häufig propagierter Lösungsansatz, mit dieser Herausforderung umzugehen, ist Industrie 4.0 – ein Begriff, unter dem Vieles verstanden wird. Letztendlich beschreibt Industrie 4.0 die vollständige Vernetzung sowie die Rückführung und Nutzung von Informationen in allen Ebenen des Unternehmens.

Für den Produktionsbereich bedeutet Industrie 4.0 vor allem die Rückführung von Informationen aus der Fertigung in die Fertigungsplanung und -steuerung (Bild 1). Dadurch wird die Transparenz über den aktuellen Zustand in der Fertigung erhöht und es besteht die Möglichkeit, schnell und teils auch automatisiert auf Störungen, wie zum Beispiel Maschinenausfälle, und Fehler, wie zum Beispiel Formfehler an den Bauteilen oder Lunker in Gusswerkstücken, zu reagieren.

Umplanung bei Produktionsstörungen

Wenn der aktuelle Zustand der Maschinen und der Arbeitsvorrat an den Maschinen in der Fertigungsplanung und -steuerung in Echtzeit zur Verfügung steht, kann schnell auf mögliche Störungen reagiert werden. Allerdings braucht es Methoden und Strategien, wie auf die Störung reagiert werden soll. Wird der reguläre Fertigungsablauf gestört, z. B. aufgrund eines Maschinenausfalls, ist es erforderlich, die Fertigung der Bauteile neu zu planen. Damit die Lieferfristen eingehalten werden können. In der Regel gibt es heute für ein Bauteil einen festen Arbeitsplan, der auch die Nutzung von bestimmten Fertigungseinrichtungen vorsieht. Um eine schnelle und automatisierte Umplanung zu ermöglichen, sind alternative Arbeitspläne erforderlich, die alternative Fertigungsrouten beinhalten. Das heißt, dass ein Bauteil bei einem Maschinenausfall „umgesteuert“ werden kann und dann eine andere als die ursprünglich geplante Fertigungsroute nimmt (Bild 2).

Das IFW hat eine Web-basierte Software entwickelt, die genau dieses ermöglicht. Über einen Datenlogger sind die Maschinen in ein Datennetzwerk eingebunden und liefern aktuelle Informationen zu Bauteil, Prozess und Maschinenzustand in die Planung und Steuerung. Ein Maschinenausfall wird folglich sofort sichtbar. Über die alternativen Arbeitspläne kann nun automatisiert umgeplant werden, und es werden direkt die Folgen der Umplanung sichtbar. Zum Beispiel kann die Nutzung alternativer Fertigungsrouten eine zeitliche Verschiebung der Abläufe bedeuten. Dies da die Bearbeitungszeit an einer alternativen Maschine anders sein kann. Wesentlich bei einer automatisierten Umplanung ist die Rückführung der Informationen aus der Fertigung. Sie schafft Transparenz und ermöglicht so überhaupt erst komplexe Umplanungen.

Optimierung durch Informationsverarbeitung

Ein Qualitätskriterium für spanend gefertigte Bauteile ist die Formgenauigkeit. Beeinflusst wird diese durch die Abdrängung zwischen Werkzeug und Werkstück. Die Abdrängung wiederum hängt über die Systemsteifigkeit von den Prozesskräften ab. Das bedeutet im Umkehrschluss, wenn die Prozesskräfte und die Systemsteifigkeit bekannt sind, kann die Abdrängung und damit auch die Formgenauigkeit prognostiziert werden. Die Herausforderung ist, die Kräfte im Prozess zu messen. Hierbei gibt es zwei grundlegende Besonderheiten:

Der Einsatz von Kraftmesssystemen im Kraftfluss der Maschine geht normalerweise mit einem Verlust der Steifigkeit einher, was für die Anwendung der Maschine nicht gewünscht ist.

An der steifen Maschinenstruktur können keine Verformungen gemessen werden, da die Dehnungen zu gering sind.

Eine am IFW entwickelte Lösung besteht nun darin, in die Maschinenstruktur an bestimmte Stellen Kerben einzubringen und in diesen Kerben Mikrodehnungssensoren einzusetzen. Im Kerbgrund kommt es bei mechanischer Belastung zu einer Spannungsüberhöhung und damit einhergehend auch zu einer Dehnungsüberhöhung, welche gemessen werden kann. Über die gemessenen Dehnungen können wiederum die Prozesskräfte und in einem weiteren Schritt die Abdrängung berechnet werden. Die Prozessparameter können daraufhin einfach im NC-Programm korrigiert werden.

Der Zusammenhang zwischen Werkzeugabdrängung und Vorschubgeschwindigkeit kann in einem weiteren Schritt in einem Modell abgebildet werden. Berechnet wird dabei, welche Vorschubgeschwindigkeiten zu geringen Werkzeugabdrängungen und damit auch zu geringeren Formabweichungen am Bauteil führen. Das Modell ermittelt so für die jeweiligen Werkzeuge und Werkstücke einen Grenzwert für die Vorschubgeschwindigkeit. Mit diesem ist es möglich, einen Prozess hinsichtlich der Formgenauigkeit zu optimieren.

Der automatisierte Prozess läuft dann wie folgt ab: Während der Bearbeitung werden die Dehnungen gemessen, die Kräfte berechnet und die Formgenauigkeit bestimmt. Liegt diese außerhalb der gegebenen Toleranzen, werden die Prozessparameter im NC-Programm, zum Beispiel die Vorschubgeschwindigkeit, automatisiert so angepasst, dass das nächste Bauteil hinsichtlich der Formgenauigkeit innerhalb der Toleranzen liegt. Der wesentliche Vorteil dabei ist, dass diese Optimierungsschritte automatisiert ablaufen können und der Fertigungsplaner nur einen Startwert vorzugeben braucht, dies ohne die optimale Vorschubgeschwindigkeit kennen zu müssen.

Informationsrückführung bietet ökonomische Potenziale

Die Rückführung von Fertigungsdaten in die Fertigungsplanung und -steuerung schafft Transparenz und bietet das Potenzial, die Abläufe in der Fertigung zu optimieren. Dieses ist ein wesentlicher Schritt für eine effiziente Fertigung und bietet auch große ökonomische Potenziale. Weitere Potenziale liegen im Fertigungsprozess selbst. Im Folgenden wird anhand des Ratterns und der Schneidkantenverrundung gezeigt, wie durch Modifikationen am Werkzeug und an der Werkzeugmaschine die Produktivität der Prozesse signifikant erhöht werden kann.

Ratterschwingungen beschränken die Produktivität

Bei der Bearbeitung von dünnwandigen Bauteilen oder beim Einsatz von lang auskragenden Werkzeugen sind Ratterschwingungen ein weit verbreitetes Problem. Wenn keine anderen Maßnahmen ergriffen werden können, muss letztlich die Schnitttiefe so weit reduziert werden, dass keine Ratterschwingungen mehr auftreten. Dadurch wird die Produktivität des Prozesses massiv gemindert. Allerdings gibt es durch Modifikationen des Werkzeugs sowie an der Werkzeugmaschine Möglichkeiten, Ratterschwingungen zu vermeiden und die Produktivität noch zu erhöhen.

Bild 4 zeigt ein dünnwandiges Bauteil, das durch Flankenfräsen mit einem Roboter bearbeitet wurde. Im linken Teil des Bildes wird der Einsatz eines scharfkantigen Werkzeugs dargestellt. Ab einer bestimmten Schnitttiefe treten Ratterschwingungen auf, die sich deutlich auf der Bauteiloberfläche abzeichnen. Im schlimmsten Fall können durch Ratterschwingungen sogar Maschinenschäden entstehen. Wird allerdings ein Werkzeug eingesetzt, das eine Freiflächenfase, auch Stützfase genannt, aufweist (rechts im Bild), treten bei gleichen Prozessparametern keine Ratterschwingungen auf. Die Freiflächenfase, die eine Fasenlänge von wenigen zehntel Millimetern besitzt, führt zu einem Kontakt zwischen Bauteil und Freifläche des Werkstücks, so dass der Prozess gedämpft wird.

Neben dieser passiven Dämpfung kann ein Prozess auch aktiv gedämpft und so Ratterschwingungen vermieden werden. Bild 5 zeigt eine neu entwickelte Spindel für eine Werkzeugmaschine. Wesentlicher Unterschied zu einer klassischen Werkzeugmaschinenspindel ist der integrierte Aktor. Über Wirbelstromsensoren werden Schwingungen der Spindelwelle detektiert, die aus dem Zerspanprozess resultieren. Über einen elektromagnetischen Aktor können diese Schwingungen aktiv gedämpft werden, indem der Schwingung eine Gegenkraft entgegengesetzt wird. Im linken Teil von Bild 5 ist das Potenzial der aktiven Dämpfung dargestellt. Während eines Fräsprozesses, bei dem eine Ratterschwingung vorliegt, wurde die aktive Spindeldämpfung eingeschaltet und die Ratterschwingungen eliminiert. Folglich muss die Produktivität nicht reduziert werden.

Schneidkantenverrundung – wenige Mikrometer entscheiden über die Leistungsfähigkeit des Werkzeugs

Verrundete Schneidkanten an Zerspanwerkzeugen beeinflussen signifikant den Werkzeugverschleiß. Untersuchungen am IFW zeigen, dass die Standzeit der Werkzeuge um bis zu einem Faktor von drei, bei gleich bleibenden Prozessparametern, erhöht werden kann. Allerdings zeigen die Arbeiten auch, dass eine falsche Verrundung der Schneidkante, zum Beispiel Wasserfall- statt Trompetengeometrie, zu einer Verringerung der Standzeit gegenüber einem unverrundeten Werkzeug führt.

In der Herstellkostenbetrachtung spielen die Werkzeugkosten nur eine untergeordnete Rolle, vielmehr ist es wichtig, dass die Maschinenbelegungszeit gering ist. Der Standzeitvorteil von verrundeten Werkzeugen kann auch genutzt werden, um die Produktivität bei gegenüber scharfkantigen Werkzeugen gleich bleibender Standzeit zu erhöhen. Bild 6 zeigt beispielhaft die Vorteile: Ein verrundetes Fräswerkzeug kann bei deutlich erhöhten Prozessparametern eingesetzt werden. Zusätzlich werden Schneidkantenausbrüche, die zu einem spontanen Versagen des Werkzeugs führen können, vermieden. Dadurch konnte in dem Beispiel die Bearbeitungszeit eines Musterbauteils um 55 % reduziert werden.

Zusammenfassung

Industrie 4.0 ist ein Schlüsselfaktor für die deutsche Industrie. Durch die neuen Möglichkeiten wird eine bislang nicht bekannte Transparenz in der Fertigung geschaffen. Diese ermöglicht eine Optimierung der Fertigungsabläufe und Prozesse. Um dies auch tatsächlich nutzen zu können, sind allerdings auch effiziente Werkzeugmaschinen und Zerspanwerkzeuge erforderlich. So können durch Werkzeuge mit Freiflächenfasen und durch aktiv gedämpfte Spindeln die Schnitttiefe – und damit auch die Zerspanleistung – deutlich erhöht werden. Auch Schneidkantenverrundungen bieten neben der Erhöhung von Standzeiten das Potenzial zu einer erhöhten Produktivität.

Für eine wirklich effiziente Fertigung bieten die unter dem Schlagwort „Industrie 4.0“ bekannten Ansätze zwar eine gute Grundlage, ohne produktive Werkzeuge und Maschinen werden sich die Potenziale in der Fertigung allerdings nicht nutzen lassen.

Der Autor

Dr.-Ing. Jens Köhler, Oberingenieur am Institut für Fertigungstechnik und Werkzeugmaschinen von Prof. Dr.-Ing. Berend Denkena, Leibniz Universität Hannover

Informationsrückfluss

Alternative Routen

Qualitätsoptimierung

Werkzeuge mit Freiflächenfase

Gedämpfte Spindel

Schneidkantenverrundung

Unsere Webinar-Empfehlung

Warum braucht es den digitalen Zwilling einer CNC Maschine in der Produktion? Was ist der digitale Zwilling einer CNC Maschine und wie entsteht er?