Der Wandel der Automobilindustrie bringt große Veränderungen in unseren Alltag und erfordert diese Änderungen auch für Konzepte zur mechanischen Bearbeitung. Für die doppelspindlige Bearbeitung von Hochpräzisionsteilen bedeutet dies, dass herkömmliche Konzepte diesen Anforderungen bezüglich der erforderlichen Werkstücktoleranzen oftmals nicht mehr genügen. Licon bietet seit Jahren erfolgreich die Antwort hierauf mit den Doppelspindlern der i³-Baureihe.

Insbesondere die Entwicklung rund um den Elektroantrieb hat zu einer Vielzahl neuer, in höchstem Maße anspruchsvoller Bearbeitungsaufgaben geführt. Besonderes Augenmerk liegt hier auf den Positionstoleranzen der Lagersitze, die entscheidend für die Laufruhe der neuen Antriebe sein können. Hohe Bearbeitungsgenauigkeiten und steigende Produktionsvolumina stellen die Lieferanten vor neue Herausforderungen.

Two in one – i³-Baureihe für präzise Bauteile

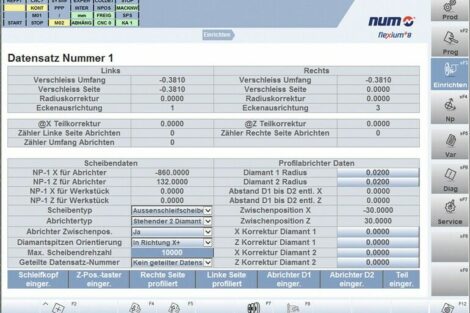

Licon bietet hierfür das Konzept der i³-Baureihe an, welche auch schon zuvor bei hochpräzisen Bauteilen wie Getriebegehäusen zum Einsatz kam. Das Konzept beruht auf zwei komplett unabhängigen Einspindlern in der Maschine (two in one) mit einzeln steuerbaren Achsen. Damit sind Korrekturen in jeder Linearachse beider Spindeln gänzlich unabhängig voneinander durchführbar. Dies macht sowohl das Einstellen der Qualität als auch das Beibehalten eben dieser über den kompletten Produktionszyklus einer klassischen Fertigung handhabbar und wesentlich einfacher.

Technisch basiert der i³-Baukasten auf dem Standard-LiFlex Konzept, sodass komplett erprobte und vielfach eingesetzte Komponenten Anwendung finden. Die Unabhängigkeit der Z-Achsen ist im LiFLEX-Baukasten Standard, es findet hier lediglich eine zusätzliche Entkopplung der Y- und X-Achse statt.

Ergänzt wird die Kerntechnologie über unterschiedliche Beladungssysteme und die Konfigurierbarkeit der Anlagen, von 750 mm bis 1500 mm Spindelabstand, von der direkt beladenen Variante, über Palettenwechsler bis hin zu Doppelschwenkträger-Lösungen. Die Größen der einsetzbaren Werkzeugmagazine variieren zwischen 30 und 160 Beladeplätzen.

Korrektur von Temperaturschwankungen

Doch lassen Sie uns einen tieferen Blick auf die Notwendigkeit werfen. Winfried Benz, Geschäftsführer bei Licon, hierzu: „Was der Markt im Elektroantriebsbereich an Genauigkeitsanforderungen fordert, ist beachtlich. Unsere Erfahrungen aus dem Getriebegehäusebereich konnten wir hier glücklicherweise sehr gut nutzen. Die Notwendigkeit zur Korrekturmöglichkeit der Werkzeugpositionen im Bearbeitungsprozess kommt hier sowohl aus den üblichen Temperaturschwankungen, die über den Produktionstag auf die Werkzeugmaschine einwirken, als auch aus Gründen unterschiedlicher Temperaturen der Rohteile.

Mit starren Spindeln und starren Kompensationskonzepten lässt sich diesen Herausforderungen nicht entgegnen, mit der i³-Technologie jedoch schon. Flankiert wird der Einsatz der i³-Technologie bei Bedarf vom Einsatz eines Messtasters und der thermischen Kompensation, sodass am Ende das gewünschte Ergebnis steht: Doppelte Ausbringung bei Hochpräzisionsteilen.

Licon mt GmbH & Co. KG

Im Rißtal 1

D-88471 Laupheim

Tel.: 0049 7392 962-0

E-Mail: info@licon.com

Internet: www.licon.com

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,