In der Medizintechnik gibt es nach wie vor Produkte, bei denen in erster Linie deren mechanische Funktionalität und materielle Beschaffenheit im Fokus stehen. Die Rema Medizintechnik GmbH aus Dürbheim im Landkreis Tuttlingen ist spezialisiert auf die Herstellung chirurgischer Instrumente und OP-Zubehör. Zu dem breiten Portfolio gehören auch OP-Leuchten, die das Unternehmen in verschiedenen Varianten anbietet.

Für die Zertifizierung werden medizintechnische Produkte in Klassen eingeteilt – von 1 (z. B. OP-Leuchten) bis 3B (z. B. Instrumente für Operationen am Herzen). Bei hochklassifizierten Produkten muss alles zerspanend hergestellt werden, da bei anderen Verfahren Bakterien oder Verunreinigungen in den Teilen eingeschlossen werden könnten. Da die OP-Leuchten niedrig eingestuft werden, fertigen viele Hersteller das Gehäuse aus Kunststoff im Spritzgießverfahren. Bei Rema werden die Gehäuse stattdessen aus massiven Aluminium-Rohlingen aus dem Vollen gefräst, um höchsten Qualitäts- und Hygieneanforderungen gerecht zu werden.

Für die Umsetzung dieses Projekts hat Rema mehrere Werkzeughersteller kontaktiert, von denen letztendlich die ZCC Cutting Tools Europe GmbH (ZCC-CT) den Zuschlag erhielt und jetzt das komplette Projekt mit ihren Werkzeugen bedient. Das Unternehmen mit Sitz in Düsseldorf gehört zur chinesischen Zhuzhou Cermented Carbide Cutting Tools, die 2018 mit ihren rund 2000 Mitarbeitern einen Umsatz von 230 Mio. EUR erwirtschaftet hat.

Für jede Bearbeitung das richtige Werkzeug

Ausgangsmaterial für die Leuchtengehäuse sind massive Aluminium-Rohlinge (3.3547-AlMg4,5Mn). Im Gegensatz zu Stahl, erfolgt die Zerspanung von Aluminium bei höheren Schnittgeschwindigkeiten und erfordert deutlich geringere Schnittkräfte. Hierzu müssen die Werkzeuge an die besonderen Eigenschaften des Leichtmetalls angepasst sein und die Maschinen müssen die benötigten hohen Schnittgeschwindigkeiten liefern können.

Der reine konstruktive Aufbau der Leuchtengehäuses ist nicht überdurchschnittlich komplex, dennoch verursachen die hohen Anforderungen an die Qualität, die Hygiene und die Funktionalität große Herausforderungen bei deren Bearbeitung. Auch deshalb sind hier gleich mehrere Werkzeuge von ZCC-CT im Einsatz. Um die Lampen leichter zu machen, wird zunächst der Rahmen des Gehäuses ausgefräst. Hier kommt ein VHM-Schaftfräser ALG3E zum Einsatz. Die Aufnahme, mit der die Leuchte im Operationssaal befestigt werden kann, wird mithilfe dreier Werkzeuge gefertigt: einem PVD-beschichteten Wendeschneidplattenbohrer ZTD03 mit großem Spanraum für verbesserten Spanfluss, einem T-Nutenfräser TMP01 sowie zwei VHM-Schaftfräser ALP-3E für die Schruppbearbeitung von Aluminium.

Des Weiteren werden noch Führungen für ein sogenanntes ambience-light und die Sitze für die LED-Lampen in das Bauteilinnere gefräst. Bei letzterem achtet das Rema-Team besonders auf die Neigung der einzelnen Sitze, damit die LEDs später so ausgerichtet werden können, dass sich unter der Leuchte kein Schatten bilden kann – eines der Highlights der OP-Leuchten-Konstruktion. Die Oberfläche des Aluminiumgehäuses wird mit einem Torusfräser überfräst, danach folgt nur noch das finale Schleifen und zuletzt die Pulverbeschichtung.

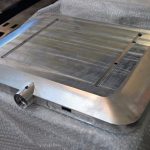

Das fertige Gehäuse besticht mit einem völlig geschlossenen Aufbau mit abgerundeten Ecken und glatter, beschichteter Oberfläche. Dadurch lässt sich die Leuchte später einfach reinigen, bietet eine hohe Stabilität und wirkt auch optisch hochwertig.

Ein Container voller Späne

Die komplette Schruppbearbeitung des 56 kg schweren Aluminiumblocks sollte bei Projektbeginn nur eine Stunde dauern – wobei das fertige Gehäuse nur noch 10 kg auf die Waage bringt. Von daher war die Aufgabenstellung auch nicht ganz einfach. Hinzu kam noch, dass: „die eingesetzte Fräs-Maschine in ihrer Drehzahl begrenzt ist“, erklärt Uwe Demuth, Anwendungstechniker bei ZCC-CT. „Unsere Werkzeuge für die Aluminiumbearbeitung brauchen aber hohe Schnittgeschwindigkeiten, hohe Drehzahlen und möglichst große Vorschübe, damit sie ihr gesamtes Potenzial entfalten können.“ Rema fertigt die Gehäuse auf einer Chiron Mill FX 800 Baseline. Das fünfachsige Bearbeitungszentrum bietet eine maximale Leistung von 22,5 kW und eine Spindeldrehzahl von maximal 12 000 min-1.

Oftmals stoßen Anwender bei der Aluminiumbearbeitung an die Grenzen der Maschine oder an die Kapazitätsgrenzen des Spanförderers. Louis Stumpe, Produktionsleitung Drehen & Fräsen bei Rema, macht das deutlich: „Die Späne sind das größte Problem. Pro Bauteil fallen bei uns rund 600 Liter Späne an. Damit füllen wir schon einen ganzen Spänecontainer.“ Auch deshalb müssen die Späne zügig vom Spanförderer abtransportiert werden. „Das war am Anfang ein echtes Problem. Wir haben die Späne einfach nicht schnell genug wegbekommen. Die Leistung der Werkzeuge ist echt beeindruckend“, erinnert sich Demuth.

Die beschränkte Leistungsfähigkeit des Späneförderers sorgt laut Stumpe heute noch für Komplikationen. Das Bearbeitungszentrum und die Werkzeuge von ZCC-CT würden eine höhere Bearbeitungsgeschwindigkeit zulassen, „da macht aber der Spanförderer schlapp“, erklärt der Produktionsleiter.

Projekt erfolgreich abgeschlossen

Mit den Werkzeugen und der Unterstützung von ZCC Cutting Tools hat es Rema schließlich geschafft, die Vorgabe für die Schruppbearbeitung deutlich zu unterbieten: 25 Minuten anstatt der vorgegebenen Stunde. Zudem sollte die gesamte Bearbeitung nicht länger als vier Stunden beanspruchen. Auch hier konnten die Erwartungen mit einem Endergebnis von 3:45 Stunden mehr als erfüllt werden. Sollte sich die Rema Medizintechnik dazu entschließen, in einen neuen Späneförderer zu investieren, könnte sich die Fertigung vielleicht noch dynamischer und effizienter gestalten lassen.

ZCC Cutting Tools Europe GmbH

www.zccct-europe.com

Rema Medizintechnik GmbH

www.rema-surgery.de

Neues Technologie- und Demonstrationszentrum

Im Mai 2019 eröffnete die ZCC Cutting Tools Europe am Standort Düsseldorf ihr neues Test- und Demonstrationszentrum. Das Unternehmen gliedert das Zentrum an seine bestehende Europazentrale an. Auf 500 m² sollen neue Produkte nach speziellen europäischen Marktanforderungen erprobt sowie kundenindividuelle Lösungen entwickelt und gefertigt werden. Außerdem dient es als Vorführ- und Schulungszentrum sowie zur Ausbildung neuer Mitarbeiter.

„Für ZCC Cutting Tools ist der deutsche Markt ein wichtiger Treiber der Produktentwicklung mit Blick auf Qualitätsanforderungen und neue Technologien. Dem können wir mit einem eigenen Test- und Demonstrationszentrum nun noch besser gerecht werden“, betont Quanliang Zhao, Geschäftsführer von ZCC Cutting Tools Europe.

40 Kilogramm

Aluminium zerspanen wir in 25 Minuten.“

Louis Stumpe, Produktionsleitung Drehen & Fräsen bei Rema

Mehr zum Thema Fräser

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,