Die Mikrobearbeitung gewinnt zunehmend an Bedeutung. Mikroteile haben Abmessungen von wenigen Millimetern, müssen aber dennoch hochpräzise gefertigt werden. Für ihre Herstellung sind neben Mikro-Fertigungsverfahren, -Werkzeugen und -Maschinen auch geeignete Mikro-Spannvorrichtungen notwendig, die wie ihre großen Brüder eine hohe Leistungsfähigkeit, Spanngenauigkeit, Zuverlässigkeit und Flexibilität aufweisen müssen.

Für die Mikrobearbeitung steht ein breites Spektrum an Spannverfahren und -systemen zur Verfügung, wie z. B. das Vakuum-, das Gefrier- oder das mechanische Spannen. Die Verfahren bieten Vor- und Nachteile, die bei der Beurteilung und Auswahl zu berücksichtigen sind. Als Anforderungen an die Spannsysteme können ausreichend hohe Haltekräfte, kurze Spannzeiten, hohe Spannsteifigkeiten, eine hohe Flexibilität oder eine geringe Beschädigungsgefahr für Werkstücke genannt werden, so dass bestimmte Verfahren nur für konkrete Einsatzfälle verwendet werden können.

Beispielsweise kann man beim mechanischen Spannen keine dünnwandigen oder weichen Werkstücke mit hohen Haltekräften fixieren, ohne sie zu verformen oder sogar zu beschädigen. Das Gefrierspannverfahren ermöglicht dagegen sehr hohe Haltekräfte, um beliebig geformte Mikrowerkstücke beschädigungsfrei einzuspannen. Jedoch ist bei diesem Verfahren problematisch, aufgrund des thermischen Ausdehnens und Aufschwimmens des Werkstücks während des Einspannens eine ausreichende Spanngenauigkeit zu gewährleisten. Außerdem sind die Spann- und Haltevorgänge beim Gefrierspannen äußerst temperaturempfindlich, da die entstehende Wärme während der spanenden Bearbeitung zum Schmelzen des Gefriermediums und zum Losbrechen des Werkstücks führen kann. Darüber hinaus weist dieses Verfahren lange Spannzeiten auf, was einen zusätzlichen Zeit- und Kostenaufwand verursacht und seinen wirtschaftlichen Einsatz bei der Serien- und Massenproduktion begrenzt.

Die nur kurz umrissenen Problemfelder führen zu einem Bedarf an neuen, universal einsetzbaren Spannverfahren bzw. Spannsystemen für die Mikrobearbeitung. Diese können u. a. durch Kombination von klassischen stoff-, kraft- und formschlüssigen Spannverfahren entwickelt werden. Wenn beispielsweise das mechanische Spannen mit dem Gefrier- oder Vakuumspannen paarweise kombiniert wird, entstehen dementsprechend ein kraftstoffschlüssiges oder ein doppelkraftschlüssiges Verfahren.

Die beschriebene Methode zur Untersuchung von hybriden Spannverfahren wurde am Institut für Werkzeugmaschinen (IfW) der Universität Stuttgart im Rahmen eines von der Deutschen Forschungsgemeinschaft (DFG) geförderten Vorhabens eingesetzt. Es wurden zehn bekannte Spannverfahren, darunter das Spannen mit Eis, Wachs, Klebstoff, Vakuum, Spannbacken, Magneten, verlorenen Flächen, Negativformen, Loten und adaptiven Spannsegmenten, analysiert, miteinander verglichen und davon mögliche Kombinationen untersucht. Durch diese Kombination entstanden 45 hybride Spannverfahren, die anschließend simulativ und experimentell untersucht wurden.

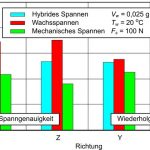

Dabei wurden ihre technisch-wirtschaftlichen Eigenschaften, wie Haltekräfte, Ein- und Ausspannzeiten, Spann- und Wiederholgenauigkeit, Steifigkeit und Temperaturempfindlichkeit der Werkstückeinspannung unter Variation von Werkstück- und Spannprozessparametern erforscht. Unter Werkstückparametern sind in erster Linie die Geometrie, die Oberflächenbeschaffenheit sowie der Werkstoff des Werkstücks zu verstehen. Als Spannprozessparameter wurden die Art, die Menge und die Temperatur des Spannmediums sowie die Höhe des Unterdrucks oder die erreichbare Spannkraft betrachtet. Außerdem wurden auch die Einsetzbarkeit verschiedenster Positionier- und Kühlschmierverfahren sowie die Möglichkeiten zur Automatisierung von Spannvorgängen analysiert.

Innovative Spannkonzepte auf dem Prüfstand

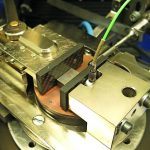

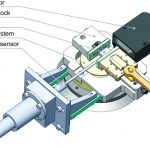

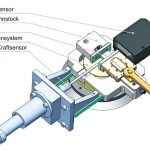

Um die experimentellen Untersuchungen der hybriden Mikrospannverfahren in Bezug auf die genannten Spanneigenschaften zu ermöglichen, wurde am IfW ein entsprechender Versuchsstand in Modulbauweise entwickelt und aufgebaut, der aus zwei austauschbaren Spannmodulen, einem Lasermesssensor und einem Taster mit einem integrierten piezoelektrischen Dynamometer zur Messung der aufgebrachten Kraft besteht. Die erwähnten Spannmodule stellen einzelne konventionelle Spannsysteme dar, wie z. B. eine Gefrierspannvorrichtung oder einen Schnellspannstock, die sich miteinander kombinieren lassen. Während der Experimente wurden zuerst kleine, für die Mikrobearbeitung typische Werkstücke mit Hilfe der unterschiedlichen Spannmodulkombinationen fixiert. Danach wurden diese mit dem Taster punktuell belastet. Die Belastung wurde dabei solang erhöht, bis die Werkstücke aus der Aufspannung losbrechen. Die Kraft, die das Losbrechen hervorruft, wurde dementsprechend als erreichbare Haltekraft betrachtet.

Während dieser Versuche wurde auch die Verschiebung des Werkstücks in Kraftrichtung mit Hilfe des Lasermesssensors gemessen. Die Kombination aus Druckkraft und Verschiebung erlaubt es, die Steifigkeit der Werkstückeinspannung zu bestimmen. Derselbe Laserwegmesssensor wurde auch zur Ermittlung der Spanngenauigkeit als eine absolute Differenz zwischen der angestrebten Sollposition und mittleren Istposition der Werkstücke sowie der Wiederholpräzision als eine Standardabweichung der mittleren Istposition des Werkstücks eingesetzt. Die Versuchsdurchführung ermöglicht auch die Erfassung der für die Ein- und Ausspannung erforderlichen Spannzeiten.

Durch die Analyse der im Rahmen des Forschungsvorhabens gewonnenen Simulations- und Versuchsergebnisse wurde festgestellt, dass in den meisten Fällen eine Kombination von einzelnen konventionellen Verfahren eine Verbesserung von Eigenschaften oder zumindest eine bestimmte Kompensation von Nachteilen einzelner Verfahren ermöglicht. Die hybriden Spannverfahren weisen höhere Haltekräfte und Spannsteifigkeit sowie bessere Spann- und Wiederholgenauigkeiten als die ursprünglichen Verfahren auf. Die Verbesserungen der Spanneigenschaften sind dabei ohne Erhöhung der Spannzeiten und ohne Verschlechterung der Bearbeitungsqualität und -güte möglich. Der größte Vorteil der hybriden Spannverfahren und -systeme, der bei allen betrachteten Kombinationen festgestellt wurde, ist die Erhöhung ihrer Flexibilität in Bezug auf die unterschiedlichsten Werkstücks- und Spannprozessparameter.

Spannen mit Wachs und Spannbacken

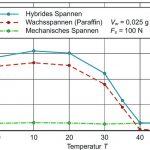

Den größten Einsatzbereich und daher die höchste Flexibilität weisen dabei die hybriden Verfahren auf Basis des mechanischen Spannens auf. Unter diesen ist in erster Linie das kraftstoffschlüssige Spannen mit Wachs und Spannbacken zu erwähnen. Bei diesem Verfahren wird Bienenwachs oder Paraffin auf eine Spannplatte angebracht und anschließend über die Schmelztemperatur (55 – 65 °C) erhitzt. Nachdem sich das Spannmedium völlig verflüssigt hat, wird das Werkstück auf die Spannplatte gelegt und zwischen den Spannbacken mit einer bestimmten Spannkraft geklemmt. Dann wird die Spannvorrichtung auf Raumtemperatur (20 °C) abgekühlt. Die Erstarrung des Spannmediums führt dabei zur Entstehung von Adhäsionskräften und zur zusätzlichen Fixierung des Werkstücks auf der Spannplatte.

Dieses hybride Spannverfahren führt zu höheren Haltekräften und zu höheren Spannsteifigkeiten als die einzelnen ursprünglichen Verfahren, ohne unzulässig hohe Spannkräfte auf das Werkstück auszuüben, was wiederum die Beschädigungsgefahr des Werkstücks minimiert. Die Ein- und Ausspannzeiten sind dabei geringfügig länger als beim konventionellen Wachsspannen, da neben der Spannplatte, dem Spannmedium und dem Werkstück auch zusätzlich die Spannbacken abzukühlen sind. Die Abweichungen der Werkstückposition werden beim hybriden Spannen dagegen kleiner als beim konventionellen stoffschlüssigen Verfahren, da die mechanischen Spannelemente eine genaue Positionierung des Werkstücks vorsehen und somit eine freie Bewegung wie z. B. ein Aufschwimmen, Rutschen oder Verdrehen während des Spannvorgangs effektiv verhindern. Insgesamt betrachtet wirken sich diese Vorteile auch positiv auf die erreichbare Bearbeitungsqualität aus.

Beim hybriden wachsmechanischen Spannen wird ein Losbrechen des Werkstücks auch nach einem durch die Bearbeitungswärme verursachten Schmelzen des Spannmediums ausgeschlossen. Dies erhöht die Zuverlässigkeit des Spannverfahrens und erlaubt, die entsprechenden Spannvorrichtungen sowohl bei der kraft- als auch bei der wärmeintensiven Bearbeitung einzusetzen. Auch die Flexibilität hinsichtlich der Werkstückgeometrie und die Bearbeitungsfreiheit beim hybriden Spannen sind nachhaltig höher als beim mechanischen Spannen, da dabei nur eine plane Oberfläche des Werkstücks für seine Einspannung genügt.

Für die Auswahl von Spannsystemen für die Mikrobearbeitung nach den oben beschriebenen Anforderungen wurde eine Bewertungsmatrix entwickelt und aufgestellt. Die Tabelle 1 zeigt einen kleinen Ausschnitt aus der Bewertung der untersuchten konventionellen Spannverfahren sowie der ausgewählten hybriden Spannverfahren. Je nach Präferenz und Anforderung an die notwendige Spanntechnik, sind die Gewichtungsfaktoren dementsprechend anzupassen. Eine diesbezügliche Anpassung dieser Gewichtungsfaktoren und -parameter erlaubt auch eine Übertragung dieser Betrachtung auf die Findung geeigneter hybrider Spannverfahren auf den Makro- bzw. konventionellen Bereich von Spanntechniken.

Die im Rahmen des von der Deutschen Forschungsgemeinschaft geförderten Forschungsvorhabens und dieser Publikation zugrunde liegenden Erkenntnisse über die Eigenschaften von hybriden Spannverfahren am IfW der Universität Stuttgart sowie von den auf dieser Basis entwickelten Spannsystemprototypen stehen für die Weiterentwicklung und den Transfer in die Industrie zur Verfügung. Hierbei steht im Vordergrund, die auf Basis der Grundlagenforschung erzielten Ergebnisse in Zusammenarbeit mit der Industrie marktfähige und praxistaugliche hybride Spannsysteme – sowohl für den Mikro- als auch für den Makrobereich – zu entwickeln und aufzubauen. ■

Zukunftsideen in Serie

Wie die Zukunft der Zerspanung aussehen kann, präsentieren die Mitglieder des Vereins für Zukunftsorientierte Zerspanung e.V. in einer exklusiven Serie in der mav.

Die Autoren

Sergii Pasternak, Walther Maier, Thomas Stehle, Matthias Liewald, Institut für Werkzeugmaschinen (IfW) der Universität Stuttgart.

Kraft- und stoffschlüssiges Spannen mit Wachs und Spannbacken im Test

Die Testergebnisse zur Spannsteifigkeit, zu den Spannzeiten sowie zur Spanngenauigkeit und Wiederholpräzision beim Wachs- und mechanischen Spannen sowie bei deren Kombination finden Sie auf

www.mav-online.de.

Literatur

Heisel, U.; Pasternak, S.; Stehle, T.: Spannzeiten in der Mikrospanntechnik. In: wt Werkstatttechnik online 103 (2013) 1/2, S. 34-40.

Heisel, U.; Pasternak, S.; Stehle, T: Spannsteifigkeit in der Mikrospanntechnik. In: wt Werkstatttechnik online 104 (2014) 1/2, S. 66-74.

Heisel, U.; Pasternak, S.; Stehle, T.; Schetter, S.: Using alternative materials in the cutting tools applications. In: Production Engineering 8 (2014) 1-2, S. 121-129.

Pasternak, S.; Stehle, T; Heisel, U.: Flexibilität in der Mikrospanntechnik. In: wt Werkstatttechnik online 105 (2015) 9, S. 640-646.

Pasternak, S.; Maier, W.; Stehle, T.; Heisel, U.: Hybrid Clamping Technology for Flexible Micro Machining. In: Applied Mechanics and Materials Vol. 794 (2015) 10, S. 442-449.