mav: ISO-P-Stähle stellen die bei Weitem größte Werkstoffgruppe in der Metallbearbeitung dar. Wie kann man für diese riesige Vielfalt ein optimiertes Werkzeugkonzept entwickeln?

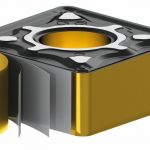

Schleinkofer: Ceratizit entwickelt alle drei bis vier Jahre immer leistungsstärkere Wendeschneidplatten-Sorten für die Bearbeitung von ISO-P-Stählen. Das erreichen wir dadurch, dass wir nicht an einer Stelle das Rad neu erfinden, sondern uns das Gesamtkonzept anschauen. Im ersten Schritt analysieren wir dabei immer die Pulvermetallurgie. Das heißt, wir beleuchten die Zusammensetzung des Substrates und schauen uns die Sinterprozesse ganz genau an. Der gesamte Hartmetall-Herstellungsprozess von der Pulveraufbereitung bis zum Sintern wird so regelmäßig neu bewertet. Schlussendlich wollen wir homogene Schneidplatten mit einer gleichbleibenden Qualität erzeugen und den Kunden ein stimmiges Gesamtpaket anbieten.

Mit derselben Sorgfalt und wissenschaftlichen Tiefe kümmern wir uns auch um die Beschichtung. Hierfür haben wir die modernste CVD-Beschichtungstechnologie im Einsatz und entwickeln diese auch kontinuierlich weiter. Unsere Anlagentechnik bietet uns hinsichtlich der Zusammensetzung sowie der Kristallorientierung, -struktur- und -größe immer mehr Optimierungsmöglichkeiten um die mechanischen Eigenschaften zu verbessern. Zudem steckt auch in den Anbindungsschichten zwischen den einzelnen Lagen der Multi-Layerschicht einerseits und zwischen der Beschichtung und dem Substrat andererseits ein großes Potenzial. Diese Zwischenschichten sind teilweise nur mehrere Atomlagendick und haben dennoch eine sehr wichtige Aufgabe. Sie sind maßgeblich dafür verantwortlich, dass die gesamte Beschichtung funktioniert. Denn durch die Anbindungsschichten wird die Beschichtung im Ganzen homogener und die thermische Stabilität verbessert sich.

Zudem ist die innere Spannung in der Beschichtung ein ganz wesentlicher Punkt. Folglich haben wir uns lange damit beschäftigt, wie man diese Spannung aufbaut, wie man sie durch eine Nachbehandlung optimieren kann und wie man dabei gleichzeitig auch die Schneidkantenstabilität weiter verbessert.

Bei jedem Optimierungsschritt muss man sich dabei immer das Gesamtanforderungsprofil einer jeden Sorte vor Auge halten und das ist bei einer P-15 nun einmal ganz anders als bei einer P-35.

mav: Welche Eigenschaften müssen eine P-15, eine P-25 oder eine P-35-Sorte mitbringen?

Schleinkofer: Wir müssen hier verschiedene Widersprüche an sich unter einen Hut bekommen. Eine P-15-Sorte zum Beispiel muss höhere Temperaturen aushalten können, einen sehr guten Widerstand gegen Plastizität aufweisen, gleichzeitig aber auch sehr verschleißbeständig sein. Dass alles auch im Sinne der Notlaufeigenschaften, also zu dem Zeitpunkt, wenn die Beschichtung ihren Dienst getan hat und das Substrat dann immer mehr beansprucht wird. Hierfür benötigt das Substrat eine bestimmte Härte. Die Beschichtung einer P-15-Sorte muss insgesamt ähnlich leistungsstark wie der Hitzeschild einer Raumkapsel sein.

Bei einer P-35-Sorte haben wir hingegen ganz andere Anforderungen. Hier sind die Schnittgeschwindigkeiten eher geringer, demnach sind auch die Temperaturen nicht so maßgeblich. Dafür ist hier durch den unterbrochenen Schnitt die Schlagbeanspruchung viel höher. Wenn man sich die Beanspruchung vorstellen möchte, ist es ungefähr so, als ob jemand mit einem Hammer auf die Schneidkante schlagen würde. Um das aushalten zu können, muss das Substrat eine viel höhere Zähigkeit haben. Hierfür wird der Binderanteil innerhalb des Hartmetalls gesteigert und die Korngröße wird zusätzlich etwas erhöht. Das hat zur Folge, dass die Binderbestandteile zwischen den Körnern die Schlagbeanspruchung abfedern können. Zudem benötigen die Schneidkanten bei einer P-35-Sorte eine höhere Stabilität, damit sich nicht ausbrechen.

Die P-25-Sorte schließlich muss beides können. Sie muss hart und zäh zugleich sein. Diesen Kompromiss bekommt man nur durch ein optimales Gesamtsystem aus Substrat, Geometrie, Beschichtung und Schicht-Nachbehandlung hin. Mit der Nachbehandlung bringen wir zum Beispiel Druckspannungen ein oder erzeugen zusätzlich Kompressionseffekte.

Außerdem kann der Kunde mithilfe der Deckschicht sofort erkennen, ob seine Platte bereits im Einsatz war. Was ich dabei immer wieder faszinierend finde, ist, dass schlussendlich die Platten mit ihren vielen Schichten auch noch gut aussehen, denn das Auge dreht ja schließlich mit.

mav: Warum sollte ich als Kunde die neuen Platten einsetzen?

Schleinkofer: Unsere Kunden wollen hauptsächlich einen stabilen Bearbeitungsprozess, der es ihnen ermöglicht ihr Bauteil so schnell als möglich in der geforderten Qualität herzustellen. Dementsprechend stellen wir ein Werkzeug zur Verfügung, dass auch bei etwaigen Produktionsvariationen flexibel einsetzbar ist. Denn die Bearbeitungssituation stellt sich gleich anders dar, sobald ein neuer Werkstoff eingesetzt wird, Maschinenvibrationen auftauchen oder ein andere Kühlschmierstoff verwendet wird. Unsere neuen Schneidplatten ermöglichen auch bei sich ändernden Bedingungen weiterhin einen stabilen Prozess.

Zusätzlich bietet die neue Sorte auch noch die Möglichkeit, die Schnittgeschwindigkeiten und Vorschübe zu erhöhen – und das bei gleicher oder höherer Standzeit. Durch die verbesserte Qualität und Paketabstimmung sind so mindestens 30 Prozent mehr Leistung möglich.

mav: Welche Faktoren muss ich bei der Beschichtungstechnologie berücksichtigen, um am Ende eine optimale Schicht hinzubekommen?

Schleinkofer: Grundsätzlich entstehen in einem Beschichtungsreaktor an der Oberfläche der Schneidplatten aus einem Gas bei ca. 1000 °C keramische Phasen. Diese Reaktion kann ich über die Temperatur, die Oberflächenstruktur, den Gasfluss, die Zusammensetzung des Gases und über die Veränderung der Gaszusammensetzung über die Zeit steuern. Damit ergeben sich schon unzählige Möglichkeiten, die Beschichtung zu beeinflussen. Die Komplexität steigt zudem mit der Größe des Reaktors. Wir beschichten in einem Arbeitsgang tausende Wendeschneidplatten auf einmal von daher spielt auch die Strömung in der Anlage eine wesentliche Rolle. Ceratizit beschäftigt sich schon seit den 1960er-Jahren mit der CVD-Technologie. Aufgrund dieser langjährigen Erfahrung ist es uns gelungen, diesen Prozess zu verstehen und zu beherrschen. Wir sind in der Lage, den Prozess so zu beeinflussen, dass wir exakte Strukturen herstellen können, die dann auch in der Zerspanung zu den gewünschten Ergebnissen führen.

Stahldrehsorten von Ceratizit bieten deutlich höhere Standzeiten

mav: Welchen Anteil an einer optimalen Bearbeitung haben ihrer persönlichen Meinung nach die Beschichtung, das Substrat und die Geometrie?

Schleinkofer: Das kann ich verständlicherweise nur grob schätzen. Wenn wir aber bei der Stahlbearbeitung bleiben, dann denke ich, dass das Substrat 20 Prozent, die Beschichtung 30 Prozent und die Geometrie noch weitere 25 Prozent zu einer optimalen Bearbeitung beitragen. Die restlichen 25 Prozent würden dann auf die Einsatzbedingungen entfallen, hier ist vor allem die Kühlstrategie ganz wesentlich.

mav: Ceratizit wirbt damit, dass der komplette Hartmetallkreislauf im eigenen Haus stattfindet. Welche Auswirkungen hat das auf das Substrat?

Schleinkofer: Die Pulverherstellung wird bei Ceratizit schon seit Jahren immer weiter verfeinert. Seit geraumer Zeit geschieht das auch nach den neuesten energietechnischen Vorgaben, vor allem hinsichtlich der CO2-Bilanz. Damit das auch transparent wird, werden wir zukünftig für all unsere Produkte auch die CO2-Bilanz publizieren. Wir wollen aber unseren Energiebedarf nicht nur monitoren sondern auch deutlich reduzieren.

Innerhalb der Substrate haben wir zudem dafür gesorgt, dass die Homogenität und die Qualität der Pulver nochmals erhöht werden. Durch die höhere Qualität bildet sich die Mikrostruktur beim Pressen und Sintern noch besser aus.

mav: Beim Thema CO2-Einsparung spielt das Recycling des Hartmetalls eine immer wichtigere Rolle. Welche Bedeutung haben die daraus gewonnen Sekundärrohstoffe?

Schleinkofer: Wir setzen die Sekundärrohstoffe schon heute zur Herstellung neuer Hartmetallstäbe ein. Ganz aktuell hat Ceratizit zum Beispiel auf der GrindTec ein „Green Carbide“ vorgestellt, bei dem der Sekundärrohstoff-Anteil bei nahezu 100 Prozent liegt. Dadurch konnten wir die CO2-Bilanz gegenüber konventionell hergestelltem Hartmetall gravierend senken.

Die Sekundärrohstoffe sind heutzutage von ihrer Qualität her so gut, dass wir da keine Unterschiede mehr machen. Ich gehe deshalb davon aus, dass wir den Anteil an Sekundärrohstoffen sukzessive in all unseren Produkten erhöhen werden. So können wir beim Hartmetall einen kontinuierlichen Materialkreislauf aufbauen. Wobei natürlich die Aufbereitungsprozesse bei jedem erneuten Durchlauf aufwendiger werden, damit alle Fremdatome auch sicher herausgefiltert werden können.

mav: Gibt es zum Thema Kühlung auch etwas Neues?

Schleinkofer: Ganz aktuell haben wir unseren Drehklemmhalter Maxi-Lock-S-DC so verbessert, dass nun eine gezielte Kühlung der Frei- und der Spanfläche möglich ist. Der Clou dabei sind die innenliegenden Kühlkanäle. Sie sorgen dafür, dass das Kühlmittel exakt an die richtige Stelle geleitet wird. Zwei Kanäle zielen dabei von oben auf die Spanfläche, ein dritter von unten auf die Freifläche. Gerade die Freiflächenkühlung bringt dabei eine erheblich verbesserte Standzeit von bis zu 60 Prozent. Insgesamt kann der Kunde die Kühlung mit dem neuen Halter ziemlich variabel gestalten. Denn die Düsen sind einstell- und zusätzlich auch verschließbar. Aktuell haben wir den neuen Halter für unsere positiven Schneidplatten vorgestellt. In Zukunft wird es den Halter aber auch für unsere negativen Platten geben.

mav: Ceratizit hat mit dem High Dynamic Turning und den dazugehörigen FreeTurn-Werkzeugen 2018 auf der AMB erstmals für erstaunte Blicke gesorgt. Was hat sich hier seitdem getan?

Schleinkofer: In den letzten vier Jahren sind wir ein erhebliches Stück weitergekommen. Ganz aktuell rollen wir gerade die erste beta-Version unserer eigenen Software für das High Dynamic Turning zusammen mit einigen, ausgesuchten Kunden aus. Mit der Software kann man, dann auch ohne CAD/CAM- oder ausgeklügeltes Steuerungssystem direkt einen NC-Code für die Bearbeitung mit den Freeturn-Werkzeugen generieren. Damit kann das High Dynamic Turning dann auch auf älteren Dreh-Fräszentren eingesetzt werden. Gleichzeitig werden viele der neuen Dreh-Fräszentren mit dynamischen Freeturn-Optionen ausgestattet. Zudem entwickeln auch viele CAD/CAM-Hersteller Lösungen für das High Dynamic Turning.

mav: Woran scheitert die branchenweite Einführung des Prozesses bislang?

Schleinkofer: Das High Dynamic Turning mit FreeTurn-Werkzeugen einzuführen ist ein größerer Prozess. Zum Beispiel muss man natürlich seinen Bauteilbearbeitungsprozess komplett überdenken. Bislang müssen wir gerade hier noch Überzeugungsarbeit leisten. Schlussendlich überwiegen allerdings die signifikanten Vorteile des High Dynamic Turning. So wundert es auch nicht, dass immer mehr Unternehmer unsere FreeTurn-Werkzeuge anfragen und sich den High Dynamic Turning Prozess in ihrer Fertigung wünschen.

Ceratizit Deutschland GmbH

www.ceratizit.com

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,