Faserverstärkte Werkstoffe sind aus der Luft- und Raumfahrt ebenso wenig wegzudenken wie aus dem Automobil- und Maschinenbau. Doch so attraktiv das Material wegen seiner Eigenschaften ist, so anspruchsvoll ist es bei der Verarbeitung. Für Experten wie die Piekenbrink Composites GmbH aus dem schwäbischen Laupheim aber gar kein Problem: 1979 gegründet vom Vater, haben die Söhne Olaf und Björn Piekenbrink das Unternehmen zu einer festen Größe bei den Flugzeugbauern, Automobilherstellern und Maschinenbauern werden lassen.

Denn wo andere Composite-Firmen aufhören, geht es in Laupheim erst richtig los. „Die meisten Firmen bringen entweder faserverstärkte Werkstoffe in Form, oder sie sorgen für das Bohren und Fräsen im Nachgang. Wir machen einfach beides“, erläutern die beiden Firmeninhaber Olaf und Björn Piekenbrink. „Wir manchen vom Werkzeugbau über den Modellbau bis zum fertigen Bauteil in Klein- und Großserien alles. Außerdem bauen wir Fertigungshilfsmittel, damit unsere Kunden schneller und reproduzierbarer ihre Carbonteile herstellen können.“

Ideen, die aus dem Rahmen fallen

„Wenn man tagein tagaus mit Carbon zu tun hat, dann kommt man zwangsläufig auf andere Ideen, was man aus diesem Material noch alles machen kann“, erinnert sich Björn Piekenbrink. „Als ich dann vor einigen Jahren Brillenträger wurde, wollte ich mir kurzerhand selbst ein Gestell aus CFK fertigen.“ Doch sein Optiker riet ihm davon ab, weil das Vorhaben gar nicht so einfach sei. „Und so legte ich das Thema erst einmal zur Seite, weil ich den Aufwand für eine einzige Brille dann doch scheute. Meine Frau dagegen war hartnäckiger und fand in Friedrichs‘ Spectacles einen Hersteller, der bereits Brillen aus diesem Werkstoff anbot.“ Schlussendlich kam Björn Piekenbrink so doch zu seiner Carbonbrille.

David Friedrich, der Gründer von Friedrichs‘ Spectacles, sprach daraufhin die Piekenbrink Composites an, ob sie nicht für ihn die Brillen herstellen wollen. „Er kümmert sich um das Design und den Vertrieb, wir fertigen die unterschiedlichen Modelle. Als ich das hörte, war ich natürlich voll in meinem Element: Vom Brillendesign habe ich keine Ahnung, um den Vertrieb wollte ich mich nicht kümmern, aber die Gestelle umzusetzen – das war mein Ding“, begeistert sich Björn Piekenbrink.

CFK/GFK: Leicht macht’s schwer

Am schwierigsten gestalteten sich bei der neuen Aufgabe die feinen Schlitze in den Seitenbügeln, in die ein Titanscharnier eingebracht werden musste. Da lag der Weg nahe, direkt beim Werkzeughersteller nachzufragen, welches denn die kleinsten Durchmesser bei CFK-Fräsern sind.

Die Zusammenarbeit mit Ceratizit besteht schon seit 2015 und intensivierte sich, als der CNC-Einsatz bei der Piekenbrink Composite stetig zunahm. „Ab dann wurden vermehrt Löcher gebohrt, aber auch meterweise die Bauteile gefräst. Zu dem Zeitpunkt gab es jedoch kaum Werkzeuge am Markt, die zum einen unseren hohen Qualitätsstandards entsprachen, zum anderen akzeptable Standzeiten boten. Doch mit den Werkzeugen von Ceratizit kam sozusagen die Wende“, erläutert Björn Piekenbrink.

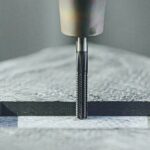

Entscheidend bei der Bearbeitung von CFK/GFK sind die Schnittkanten. „Beim Fräsen darf nichts delaminieren, deshalb müssen die Fasern richtig geschnitten werden“, sagt Lucas Wolf, der zuständige Außendienstmitarbeiter bei Ceratizit. „Dazu braucht es sehr scharfe Werkzeuge, die aber gleichzeitig vernünftige Standzeiten mitbringen müssen. Genau dafür haben wir unseren MonsterMill FRP entwickelt.“

Da die Werkstoffe sehr abrasiv sind, werden die Werkzeuge beschichtet, und zudem müssen die Schneidkanten optimal präpariert werden. Um den Widerspruch zwischen Beschichtung und scharfer Schneide zu lösen, werden spezielle Diamantbeschichtungen eingesetzt, die sehr dünn, zwischen 9 und 12 µm, aufgetragen werden können. Dadurch werden die Schneidkanten nicht unnötig verrundet. „Wir müssen dabei immer den Spagat schaffen zwischen Beschichtung, Schneidkante, Standzeit und Schnittbild“, ergänzt Wolf.

Leichtes Spiel mit harten Fasern

Um die Brillengestelle herzustellen, kamen zwei Größen des MonsterMill FRP zum Einsatz: ein Fräser mit 6 mm Durchmesser aus dem Standardprogramm zum Fräsen und Besäumen sowie eine Sondergröße mit 3 mm. Zur Bearbeitung der Bügel wurde zudem noch ein 1,0 mm-MonsterMill-Fräser eingesetzt.

Marcel Klose, Leiter der Zerspanung bei der Piekenbrink Composite GmbH, ist begeistert: „Seit wir die MonsterMill FRP mit der neuen Diamantbeschichtung nutzen, haben wir fast doppelt so hohe Standzeit wie vorher – und der Schnitt ist tipptopp! Der Vorteil eines so guten Schnittbilds ist, dass ich im Finish weniger Nacharbeit habe. Da wir in der Bearbeitung eine saubere und scharfe Kante bekommen, muss nur noch leicht entgratet werden – und fertig.“ Ein nicht zu unterschätzender Faktor, besonders bei derart filigranen Bauteilen wie dem Carbon-Brillengestell.

Werkzeugnachschub 24/7

Zwar bieten die MonsterMill FRP-Fräser sehr gute Standzeiten, dennoch muss stets für optimalen Nachschub gesorgt sein – wie auch bei den anderen eingesetzten Werkzeugen. Dazu setzt Piekenbrink Composites den ToolOMat 840 von Ceratizit ein. Dieses Werkzeugbeschaffungssystem für bis zu 840 verschiedene Produkte dient als Konsignationslager mit IT-Anbindung. „Jeder Mitarbeiter hat einen Chip, mit dem er sich in der Früh- oder Spätschicht selbst seine Werkzeuge ‚ziehen‘ kann. Dadurch sparen wir enorm bei der Lagerhaltung. Und wir müssen uns um nichts kümmern: Nachschub ist immer da und bezahlt wird erst dann, wenn das Werkzeug auch im Einsatz ist“, betont Marcel Klose. Denn dank täglicher Disposition der Werkzeuge sowie des Befüllservice von Ceratizit ist der ToolOMat stets optimal gefüllt und sämtliche Werkzeuge sind verfügbar, wenn sie gebraucht werden.

Auch in Sachen Beratung und Service sind Björn Piekenbrink und Marcel Klose sehr zufrieden: „Wann immer wir eine Frage haben oder wir einmal etwas Neues ausprobieren möchten, steht uns Lucas Wolf zur Seite. Im Gegenzug testen wir auch das eine oder andere Werkzeug von Ceratizit und nehmen es ordentlich in Gebrauch – mit unserem ehrlichen Feedback, wie es sich im harten Zerspaneralltag schlägt.“

Piekenbrink Composite GmbH

www.piekenbrink.de

Ceratizit Deutschland GmbH

www.ceratizit.com