Firmen im Artikel

„CASE oder besser CASSE, mit diesem Schlagwort lassen sich für mich die Trends in der Automobilindustrie immer noch am besten zusammenfassen“, sagt Matthias Winter, Global Head of Segment Management bei der Mapal Dr. Kress KG. „Connected, Autonomous, Shared, Electric und das zweite S für Sustainable.“

In seiner Verantwortung für das Marktsegment Automotive hat Matthias Winter die Entwicklung der Branche in den vergangenen Jahren mit dem Blick des Maschinenbauers und Werkzeugspezialisten verfolgt, und für ihn ging es dabei immer ganz klar in nur eine Richtung: Elektromobilität. „In den letzten Monaten ist dieser Kurs etwas ins Schlingern geraten“, so Winter. Zum Beispiel hat die Abkehr von der „Electric only“-Strategie von Mercedes-Chef Ola Källenius und die damit verbundene Ankündigung, dass Mercedes auch 2030 noch Verbrennungsmotoren bauen werde, für eine Verlangsamung der Elektrifizierung gesorgt. Ein ebenso klares Votum für eine moderne Verbrennertechnologie war die Vorstellung neuer Generationen von Vierzylinder-Verbrennungsmotoren durch Toyota, Mazda und Subaru.

„Für uns als Werkzeughersteller bedeutet das, dass wir auf viele Eventualitäten im Antriebsstrang vorbereitet sein müssen“, sagt Winter. „Die gute Nachricht ist: Wir sind es auch. Gerade im Bereich der E-Mobilität haben wir in den letzten Jahren viel Know-how aufgebaut und können für die meisten Bauteile Lösungen auch für die Großserie anbieten.“ Im Fokus steht dabei immer wieder die Bearbeitung des Statorgehäuses als eines der Schlüsselbauteile der E-Mobilität. Vor allem für die mechanische Bearbeitung bringt das Bauteil aber einige Herausforderungen mit sich. Zum einen ist die Bearbeitung sehr aufwendig, da verschiedene Toleranzen und Koaxialitäten in dem doch großen und zudem labilen Bauteil eingehalten werden müssen, zum anderen steht die Bearbeitungsqualität in direktem Zusammenhang mit der Leistungsfähigkeit bzw. dem Wirkungsgrad des Elektroantriebs. Schließlich sorgt ein präzise bearbeitetes Statorgehäuse für eine optimale Passung der Komponenten und damit auch für minimale Verluste.

Neue Werkzeuglösungen für die Statorbearbeitung

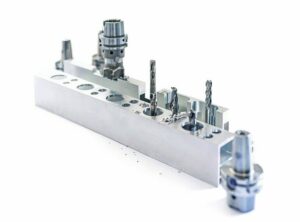

Um die Statorbohrung auf wenige μm genau zu bearbeiten, sind nach den bisherigen Erfahrungen Führungsleistenwerkzeuge mit feinjustierbaren PKD-Schneidplatten die optimale Lösung. Insbesondere durch die Möglichkeit, die Schneiden individuell und sehr feinfühlig einzustellen, können damit besonders präzise Ergebnisse erzielt werden. Da das Einstellen jedoch zeitaufwendig ist und nur von geschultem Personal durchgeführt werden kann, hat Mapal jetzt eine Alternative für die Fertigbearbeitung der Statorbohrung entwickelt. Die mehrschneidige Hochleistungsreibahle für große Durchmesserbereiche HPR400XL verfügt zwar ebenfalls über auswechselbare Schneiden, kommt aber ohne Einstellaufwand aus.

Durch die speziellen, hochpräzisen Plattensitze der HPR400-Baureihe können die Schneiden direkt vor Ort mit einem Drehmomentschlüssel gewechselt werden. Da nur eine Einbaulage möglich ist und die Schneiden in beliebiger Position montiert werden können, ist eine falsche Montage der Schneidplatten bei dem neuen Werkzeug ausgeschlossen.

Musterbauteile für die wichtigsten Komponenten

„Aus Sicht unserer Entwickler hat sich unser Ansatz, mit generischen Bauteilen zu arbeiten, als echter Glücksgriff erwiesen“, freut sich Winter. „Wir arbeiten dabei mit speziell gefertigten Bauteilen, die alle typischen Bearbeitungsmerkmale aufweisen und so bearbeitet werden, wie es später in der Praxis wahrscheinlich vorkommen wird.“ Das habe den Vorteil, so der Automotive-Experte, dass man nicht warten müsse, bis ein Kunde nach einer Bearbeitung frage, sondern direkt ein Lösungsportfolio für alle typischen Bearbeitungen entwickeln und proaktiv anbieten könne. „Großen Erfolg hatten wir dabei mit dem eigens für diesen Zweck gegossenen E-Motorengehäuse, dem vielleicht auch außenwirksamsten Bauteil“, so Winter.

Inzwischen gibt es bei Mapal noch weitere generische Bauteile, die den Entwicklern komplett oder auch nur in Form der relevanten Abschnitte zur Verfügung stehen. „Gerade beim Thema Gigacasting, bei dem große Karosserieteile mit mehreren hundert Kilogramm Aluminium in einem Guss hergestellt werden, können wir natürlich nicht jedes Mal ein eigenes Bauteil herstellen. Hier arbeiten wir dann mit Teilsegmenten, in denen die typischen Bauteileigenschaften vorhanden sind“, erklärt Winter.

Komplettbearbeitung eines Batterierahmens

Gleiches gilt für die Bearbeitung von Batterierahmen. Auch hier werden die Werkzeuglösungen anhand der typischen Merkmale auf Herz und Nieren geprüft. Denn nur wenn jeder Bearbeitungsschritt auf den nächsten und den vorhergehenden abgestimmt ist, gelingt eine prozesssichere und wirtschaftliche Komplettbearbeitung mit guten Ergebnissen. Batterierahmen sind labile, dünnwandige Bauteile, die stark zu Schwingungen neigen. Sie sind meist als gegossene Wanne oder als Rahmenkonstruktion aus Hohlprofilen aufgebaut. Als Werkstoff wird teilweise Aluminium mit niedrigem Siliziumgehalt verwendet. Zudem gehören die Rahmen mit Abmessungen von zwei mal drei Metern zu den großen Bauteilen im Fahrzeug. Vor der Montage zum Batterierahmen müssen die Profile bearbeitet werden, um Fügestellen vorzubereiten oder auch beispielsweise Kabeldurchführungen herzustellen. Hierfür haben die Entwickler von Mapal nun anhand ihres generischen Bauteils eine optimale Fertigungsstrategie, bestehend aus PKD- und VHM-Werkzeugen, Spannfuttern sowie dem entsprechenden Prozess, erarbeitet.

Leichtbau treibt den Einsatz von Aluminium

„Ein weiterer wesentlicher Trend im Automobilbereich ist, dass der Einsatz von Aluminiumbauteilen durch den Leichtbau stetig zunimmt“, sagt Winter. „Dadurch ersetzen immer mehr Aluminiumbauteile klassische Stahl- und Gusskomponenten.“ Auch der Trend zum Downsizing, wie er sich bei den neuen Toyota-Motoren zeigt, verstärkt den Einsatz von Aluminium weiter. „Am Konzept des Hubkolbenmotors mit seinen bekannten Komponenten wie Zylinderkopf, Zylinderkurbelgehäuse, Pleuel, Kurbelwelle und zunehmend auch Turbolader wird sich aber trotz mehr Leichtbau und damit mehr Aluminiumeinsatz in naher Zukunft nicht viel grundlegend ändern“, so Winter.

Mehr Reichweite und weniger CO2 mit jedem eingesparten Kilogramm

Da ist es nur konsequent, dass Mapal auch die klassischen Bearbeitungen im Verbrennungsmotor weiter optimiert. So sollen die neuen HNHX-Wendeschneidplatten die Kosten pro Bauteil bei der Bearbeitung von Ventilsitzen im Zylinderkopf senken. Der Clou sind die bis zu 24 nutzbaren PcBN-Schneiden. Sie machen den Einsatz der Wendeschneidplatten zum einen wirtschaftlich, zum anderen lassen sich dank der Schneidkantenqualität sehr gute Oberflächengüten von Ra 0,2 μm erzielen. Die HNHX-Schneidplatten sind sechseckig und können zusätzlich gewendet werden, wodurch sich die Anzahl der verfügbaren Schneidkanten von sechs auf zwölf verdoppelt. Wo es konstruktiv möglich ist, z. B. bei größeren Ventilsitzringen im Lkw-Bereich, kann jede dieser Schneidkanten auch doppelt eingesetzt werden, so dass dann 24 Schneidkanten zur Verfügung stehen.

By-Wire-Technologie bringt neue Bauteile

„Wo wir richtig Bewegung sehen, sind die Bereiche Steer-by-Wire und Brake-by-Wire“, erklärt Winter. „Hier kommen, auch getrieben durch die Fortschritte beim autonomen Fahren, neue Komponenten hinzu, wie zum Beispiel die elektrische Bremse.“ Bei Brake-by-Wire wandelt ein elektromechanischer Aktuator im Bremssattel den elektrischen Impuls, den er vom Steuergerät am Bremspedal erhält, in Bremskraft um. Bei diesen „trockenen“ Systemen wird dann zusätzlich die Integration von ABS- und ESP-Systemen zusammen mit dem Hauptbremszylinder in ein zentrales Gehäuse realisiert.

Aus Sicht der mechanischen Bearbeitung sind die dafür notwendigen kombinierten Bremsgehäuse laut Winter sehr interessant. Vor allem das dafür häufig verwendete Strangpressaluminium mit seinem geringen Siliziumgehalt führe zu Wickel- und Wirrspänen, die im Serieneinsatz natürlich unbedingt zu vermeiden seien. Die Lösung von Mapal für die Bearbeitung eines integrierten Bremsgehäuses setzt daher vor allem beim kontrollierten Spanbruch an. „Um beim Bohren und Reiben mit PKD von Aluminium mit niedrigem Siliziumgehalt einen definierten Spanbruch zu gewährleisten, haben unsere Entwickler eigens einen neuen Spanbrecher in unser Werkzeugprogramm aufgenommen“, so Winter. Damit sei die Prozesssicherheit auch bei der Bearbeitung von Aluminium mit niedrigem Siliziumgehalt gewährleistet.

Dr. Jochen Kress zufrieden: Mapal erreicht 588 Millionen Euro Umsatz

Genau die richtige Lösung für den Kunden

„Diese Lösung ist ein gutes Beispiel dafür, wie wir bei Mapal an der bestmöglichen Lösung für unsere Kunden arbeiten“, erklärt Winter. „Im Prinzip ist das ein Zusammenspiel aus zwei verschiedenen Richtungen. Auf der einen Seite haben wir unser Werkzeugportfolio mit den spezifischen Fähigkeiten, etwa zum Feinbohren, Bohren, Fräsen oder auch für besondere Anforderungen wie Hochglanzfräsen, und auf der anderen Seite die zu bearbeitenden Merkmale am Bauteil, gepaart mit den ganz individuellen Gegebenheiten in der Fertigung beim Kunden.“

„Die Anforderungen des Kunden sind dabei der entscheidende Faktor“, betont Winter. Schließlich gehe es darum, für jede Anwendung die Lösung zu finden, die am besten zum Kunden passt. So könne es bei kleinen Stückzahlen zum Beispiel durchaus sinnvoll sein, eine Passbohrung mit drei Werkzeugen sequenziell herzustellen – also ganz klassisch: Bohren, Senken, Reiben. Bei wachsenden Stückzahlen und damit verbunden höherem Druck auf Produktivität und Kosten macht dann ein Sonderwerkzeug Sinn, mit dem die Operation in einem Schuss erledigt wird.

„Die Bauteileigenschaften aus der Zeichnung sind für uns die Pflicht, den entscheidenden Unterschied machen wir dann in der Kür, wenn es darum geht, dem Kunden für seine Anforderungen eine optimale Standard- oder auch Sonderlösung anzubieten“, sagt Winter.

Mapal Dr. Kress KG

www.mapal.com

Mehr zum Thema Nachhaltigkeit

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,