Die Luftfahrt soll nachhaltiger und klimaverträglicher werden. Welche Möglichkeiten sich in den Bereichen Material und Produktion auftun können, hat das Deutsche Zentrum für Luft- und Raumfahrt (DLR) nun gemeinsam mit Airbus, Aernnova und Premium Aerotec gezeigt – mit der Entwicklung eines Rumpf-Bauteils, das vollständig aus carbonfaserverstärktem Thermoplast hergestellt wurde. Der spezielle Kunststoff (LM_PAEK) macht das Bauteil schadenstoleranter und rund eine Tonne leichter als sein Pendant aus Aluminium. Für die Fertigung und Montage wurden grundlegend neue Technologien entwickelt.

„Auf dem Weg zum klimaverträglichen Fliegen gilt es die Effizienz heutiger Flugzeuge – unter anderem durch Systemleichtbau – bis zur Mitte des Jahrhunderts noch einmal zu verdoppeln“, sagt DLR-Bereichsvorstand Luftfahrt Dr. Markus Fischer.

Thermoplaste – Prototyp ist eine acht Meter lange Rumpf-Oberschale

Thermoplaste beziehungsweise thermoplastische carbonfaserverstärkte Kunststoffe (CFK) besitzen besondere Eigenschaften: Während sie in erkaltetem Zustand ihre stabile Form behalten, können sie bei erneuter Hitzezufuhr in einem bestimmten Temperaturbereich umgeformt werden. Bauteile lassen sich dadurch erheblich besser reparieren und wiederverwerten als bisher.

Um das Einsatzmaterial zu untersuchen und die notwendigen Technologien zu demonstrieren, wurde am DLR in Augsburg eine Rumpf-Oberschale gefertigt, also die obere Hälfte eines Flugzeugrumpfes. Der acht Meter lange Prototyp, der sogenannte Multifunctional Fuselage Demonstrator (MFFD), wurde im Rahmen des Large Passenger Aircraft Projektes des europäischen Forschungsprogramms Clean Sky-2 erarbeitet. Ziel ist es, das Rumpfgewicht um 10 % und die laufenden Kosten von Flugzeugen um 20 % zu senken, im Hinblick auf eine Produktionsrate von 60–100 Flugzeugen im Monat.

Die Konstruktion für die thermoplastische CFK-Oberschale stammt von Premium Aerotec gemeinsam mit den Projektpartnern. Die automatisierte Fertigung und Roboterwerkzeuge wurden maßgeblich am DLR-Zentrum für Leichtbauproduktionstechnologie (ZLP) in Augsburg entwickelt.

Laser, Ultraschall, Strom – die Produktionsschritte im einzelnen

Drei wesentliche Technologien haben die Forschenden hierbei zur Reife gebracht:

- die laserbasierte in-situ Faserablage,

- das kontinuierliche Ultraschall-Schweißen und

- das elektrische Widerstandsschweißen.

Laserbasierte in-situ Faserablage

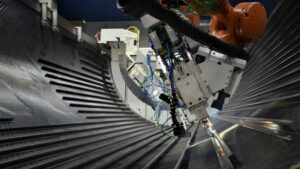

Um die Flugzeughaut herzustellen, setzte das DLR-Team einen kopfüber hängenden Roboter ein, der die Materialstreifen per Laser punktgenau erwärmt und in Schichten abgelegt, sodass ein Laminat aus faserverstärkten Kunststoffen entsteht. Der Materialverschnitt ist minimal – ressourcenschonend und ein wichtiger Aspekt für die Kostenbilanz, da CFK erheblich teurer ist als Aluminium. Zudem entfällt das anschließende Festigen im Autoklav, wie es sonst bei Flugzeug-Bauteilen aus Carbon notwendig ist. Das verkürzt die Produktionszeit um bis zu 40 % und reduziert dadurch weitere Kosten.

Bild: DLR (CC-BY-NC-ND 3.0)

Kontinuierliches Ultraschall-Schweißen

Im nächsten Produktionsschritt galt es die Außenhaut mit Längsversteifungen zu versehen. Anstatt die 44 Stringer zu vernieten, wurden sie per Ultraschall auf das Bauteil geschweißt – eine Weltneuheit. Dazu ließen die ZLPler einen Roboter an den Stringern entlangfahren, mit einer hochpräzisen automatischen Pfadkorrektur. Diese Methode ist deutlich schneller als das herkömmliche mechanische Arbeiten. Sie hat, wie auch die folgende Fügetechnologie, einen weiteren Vorteil: Es entstehen keine Späne oder Staub, sodass man Komponenten vorausrüsten kann und erst in der Endmontage die Rumpfschalen zusammenfügt. Bei einer Metallkonstruktion würden Späne etwa die Hydraulik, Elektrik oder andere Installationen im Flugzeugrumpf beschädigen.

Bild: DLR (CC-BY-NC-ND 3.0)

Elektrisches Widerstandsschweißen

Die dritte Technologie die das DLR-Team entwickelt hat, betrifft die Montage der Querversteifung. Die sogenannten Spante wurden per Strom erhitzt und mit Hilfe eines speziell entwickelten Werkzeugs widerstandsgeschweißt. Das Verfahren ist äußerst robust und liefert höchste Schweißfestigkeiten. So reduzieren thermoplastische CFK gegenüber Aluminium weiter die Produktionszeit und damit die wirtschaftlichen Herstellkosten. Da die Bohrungen wegfallen, bleibt auch hier die lasttragende Flugzeughaut intakt und staubfrei.

Um abschließend die Längsversteifungen mit den Querbalken zu verbinden, erweiterten die Augsburger das Widerstandsschweißen. Da die Arbeit sehr kleinteilig und extrem beengt ist, kombinierten sie den Standardroboter mit einem kleinen Leichtbauroboter. Der nachgiebig geregelte Cobot konnte sich an den Spanten und Stringern automatisch ausrichten und die Dutzenden Verbindungselemente zielsicher und schnell verschweißen.

Bild: DLR (CC-BY-NC-ND 3.0)

Eine Rumpf-Halbschale auf Reisen

Am 18. Juli 2023 haben die MFFD-Projektpartner die Oberschale erfolgreich ausgeliefert. „Die nun am DLR in Augsburg gefertigte Rumpfoberschale aus faserverstärkten Thermoplasten ist ein vielversprechender Meilenstein und in ihrer Größe bisher einmalig“, sagt Fischer.

Seit Mitte Juni befindet sich die Rumpfhalbschale beim Projektpartner Premium Aerotec, der im Augsburger Werk die Endbearbeitung sowie den Einbau des Türrahmens finalisiert hat. Nach der erfolgreichen Auslieferung geht das Bauteil nun per Schwertransport nach Stade an das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM), wo es bis Jahresende mit der Unterschale aus den Niederlanden (Projekt Stunning) zur Rumpftonne gefügt wird. Die finale Validierung und Verifikation der Technologien erfolgt abschließend durch Airbus am Zentrum für angewandte Luftfahrtforschung (ZAL) in Hamburg. (eve)

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,