Noch ist die Zerspanung bleifreier NE-Metalle eher die Ausnahme, aber die Zerspanung von bleifreien Werkstoffen wird zunehmen. Gesetzliche Vorgaben beschränken weltweit den Einsatz von Blei in Elektronikgeräten und Bauteilen. Zudem müssen Autobauer durch die Zunahme der Elektromobilität immer mehr bleifreies oder bleiarmes Kupfer zerspanen. Durch die starke Reduzierung bzw. den Verzicht auf Blei wird die Zerspanbarkeit dieser Legierungen allerdings entscheidend erschwert. Das Blei in den Kupferlegierungen sorgt für einen guten Spanbruch und wirkt leicht schmierend. Dadurch reduziert sich die Reibung, was eine geringere Wärmeentstehung an der Schneide zur Folge hat.

Manche bleifreien Werkstoff-Substitute erhöhen den Werkzeugverschleiß durch Materialaufschmierungen, erzeugen lange Wickelspäne und verhindern so einen sicheren Prozess. „Die Zerspanung ändert sich komplett. Fehlt das Blei, verschlechtert sich die Zerspanbarkeit entscheidend, und die Prozesssicherheit sinkt auf Grund langer Späne rapide. Vorausschauende Anbieter von Werkzeugmaschinen wie Tornos und Präzisionswerkzeugen wie Horn suchen deshalb seit einiger Zeit nach Lösungen, die diese Bearbeitungen verbessern und hohe Werkzeugkosten vermeiden.

Umstellung auf bleifreies Messing als Herausforderung

Zu den Horn Technologietagen hat das Projektteam um Hermann Reinhardt von Horn und Patrick Schneider von Tornos in Rekordzeit eine Lösung für die Herstellung eines komplexen Kabelzylinders aus bleifreiem Messing entwickelt, die für Aufsehen sorgte. Damit war der Ehrgeiz des Teams geweckt und gemeinsam wurde der Prozess optimiert. Dabei zeigte sich, wie wichtig der enge Austausch zwischen Maschinen- und Werkzeughersteller ist. Die Tornos MultiSwiss verfügt über einige technische Vorzüge, die keine Wettbewerbsmaschine bietet. Durch die hydrostatische Spindellagerung überzeugt sie durch eine extreme Laufruhe, selbst bei hohen Drehzahlen. Sogar bei breiten Einstichen sind keine Rattermarken zu erkennen und die Oberflächengüte ist extrem hoch.

Zur Stückzeitoptimierung hat das Projektteam die Prozessparameter angepasst (Stückzeitberechnung 1, Stückzeitberechnung 2) Der Ablauf von Lage eins bis sechs wurde nochmals optimiert und die entsprechenden Werkzeuge wurden getauscht. Die MultiSwiss ist in der Lage, die Trommel vor- und rückwärts zu schalten. Diese Funktion wurde im zu den Technologietagen entwickelten Prozess noch genutzt, nun aber im Zuge der Zeitoptimierung nicht mehr verwendet. Zur Zeiteinsparung beigetragen haben zusätzlich die kurzen Ladezeiten durch die spezielle Stangenführung.

Desweiteren ist die Maschine mit dem Active Chip Breaker Plus System ausgestattet, das für ein besseres Spänemanagement sorgt. Durch den Einsatz einer Tieffrequenztechnologie schwingen mit ACB Plus die Linearachsen und die Maschinenspindel synchron. Dadurch ergibt sich eine minimale Unterbrechung des Zerspanungsvorgangs, während der der Span kontrolliert ausgestoßen wird. Dies vermeidet Spanverwicklungen oder Hängenbleiben der Späne an Werkstück oder Werkzeugen, verringert den Bedarf an Hochdruck-Kühlschmierstoff und steigert die Gesamtproduktivität. Wobei der Arbeitsraum der MultiSwiss insgesamt für einen störungsfreien Spänefall und äußerst rüstfreundlich ausgelegt ist.

Bei der Takt- und Stückzeitoptimierung spielte natürlich auch die Steuerung der Maschine eine entscheidende Rolle. Sie ist kinderleicht zu bedienen und bietet eine Reihe hilfreicher Features. So wird beispielsweise der Taktzeit-bestimmende Arbeitsgang Bohren angezeigt. Daran konnten die weiteren Arbeitsschritte ausgerichtet und die Taktzeit weiter reduziert werden.

Optimierung der Werkzeuggeometrie

Mindestens ebenso wichtig für den Erfolg des Projekts waren natürlich auch die Werkzeuge. Und hier haben sich die Experten von Horn so richtig ins Zeug gelegt. „Wir hatten schon bei den ersten Versuchen mit Standardwerkzeugen gesehen, dass diese bei der Zerspanung von bleifreien Materialien an ihre Grenzen kommen. Die Bildung langer Band- und Wirrspäne sowie der hohe Werkzeugverschleiß von extremen Werkstoffaufschmierungen über Ausbrüche an den Schneiden bis hin zum kompletten Bruch stellten uns vor große Herausforderungen“, so Hermann Reinhart. „Da unsere Standardwerkzeuge für die Hochleistungszerspanung ausgelegt sind, haben wir den Spanbruch durch Veränderungen der Schnittparameter und das ABC Plus System in den Griff bekommen, wollten uns aber damit nicht zufrieden geben. Die Optimierung der Werkzeuggeometrie erschien uns als der vielversprechendste Weg, die Taktzeiten zu reduzieren sowie eine hohe Standzeit in Verbindung mit kurzen Spänen und einer hohen Effektivität zu erreichen.“

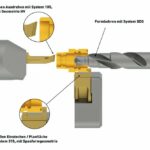

Aus diesem Grund haben die Experten von Horn spezielle Werkzeugeometrien mit Spantreppen konstruiert und diese auf die Schneiden gelasert. Anschließend wurden die Werkzeuge inhouse mit einer speziellen Beschichtung versehen, die die Bildung von Aufbauschneiden bzw. Verklebungen verhindert, eine hohe Prozesssicherheit gewährleistet und die Standzeiten um bis zu 20 Prozent verlängert.

Bei der Herstellung des bleifreien Kabelzylinders werden jetzt 13 auf den Prozess hin entwickelte Werkzeuge eingesetzt, beispielsweise Formplatten mit einer größeren Umschlingung, die nochmals Zeit einsparen. Zuerst wird mit einem Formbohrer gebohrt, innen- und außengedreht, vorgestochen, Nuten gestoßen, die Mantelfläche angespiegelt, Gewinde gestrehlt und am Schluss plangedreht in µ-genauer Präzision. Für die Massenfertigung könnte Horn die Werkzeuge sogar mit einer PKD-Beschichtung versehen und damit die Performance noch weiter steigern.

Der Startschuss für weitere Projekte

Um neue Technologien zu entwickeln und bei der Bearbeitung neuartiger bleifreier Werkstoffe für den Kunden wirtschaftliche und erfolgreiche Ergebnisse zu erzielen ist eine enge Abstimmung zwischen Maschinen- und Werkzeughersteller künftig unerlässlich. Je enger und partnerschaftlicher sie zusammenarbeiten, desto bessere Lösungen entstehen, mit denen die Anwender im Wettbewerb bestehen können. Das gemeinsam realisierte Projekt hat gezeigt, dass eine Hochleistungsmaschine und eine darauf abgestimmte spezifische Geometrie und Hochleistungsbeschichtung bei den Werkzeugen eine sehr wirtschaftliche Bearbeitung von schwer zerspanbaren Materialien möglich machen. Die positiven Erfahrungen aus diesem Projekt sind eine gute Grundlage für eine weitere enge Zusammenarbeit. Denn sowohl für Tornos als auch für Horn steht die wirtschaftliche Bearbeitung in höchster Präzision und bester Oberfläche an erster Stelle.

Tornos AG

www.tornos.com

Hartmetall-Werkzeugfabrik

Paul Horn GmbH

www.horn-group.com

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,