Bei Gühring erfolgt die Veredelung von Beginn an im eigenen Haus. So führt der hauseigene Maschinen- und Anlagenbau zu einer weiteren Bündelung der Beschichtungskompetenzen im Konzern. Die Anpassung von Schneidstoff, Geometrie und Beschichtung an die jeweilige Aufgabe kann komplett unternehmensintern abgebildet werden. Im Einzelnen bedeutet das eine Inhouse-Fertigung von Hartmetallrohlingen, die anschließend auf Gühring-Schleifmaschinen mit einer auf den Anwendungsfall optimierten Geometrie versehen werden. Komplettiert wird das Paket durch angepasste Hartstoffschichten, die auf Gühring-Beschichtungsanlagen mit speziell entwickelten Rezepturen abgeschieden werden.

Im Rahmen einer anwendungsbezogenen Schichtentwicklung kann durch verschiedene Parameter und Randbedingungen Einfluss auf die Schichteigenschaften genommen werden. Die Möglichkeiten sind nahezu unbegrenzt. Die Ergebnisse reichen vom Allrounder bis zum ausdifferenzierten Spezialisten. Eine wichtige Rolle spielen dabei:

- elementare Zusammensetzung der Schichten, z. B. Titan, Aluminium, Chrom, Silizium, Stickstoff, Kohlenstoff, Sauerstoff.

- Schichtarchitektur, wie z. B. Einzellagen, Mehrlagen, Nanokomposit, Nanolagen, Gradierungen.

- Prozessparameter während des Beschichtens, z. B. Entladungsstrom, Substratspannung, Druck, Temperatur.

- Schichtdicke, typischerweise zwischen 1 und 10 µ.

- Schneidkantenpräparation, vor dem Beschichten (Mikrogeometrie).

- Nachbehandlung, nach dem Beschichten (Glätten).

In diesem Zusammenhang setzt Gühring auf die hauseigenen Labore. Neben den Anlagen zur Schichtabscheidung stehen hier auch analytische Verfahren zur Bestimmung von Schichteigenschaften wie chemischer Zusammensetzung, Kristallaufbau, Morphologie, Schichtdicke, Mikrohärte, Reibwert oder Haftung zur Verfügung.

Bei der Auslegung von Schneidstoffen für die spanende Bearbeitung stehen meist die mechanischen Eigenschaften wie Warmhärte und Zähigkeit im Fokus. Um die Eignung unter chemischen Gesichtspunkten beurteilen zu können, wird oft die Oxidationsbeständigkeit herangezogen. Da aber in der Kontaktzone zwischen Werkzeugoberfläche und Spanoberfläche lokal die Schmelztemperatur des Spans erreicht wird, muss die Betrachtung chemischer Wechselwirkungen zwischen Span und Werkzeugoberfläche hinzutreten, um optimale Ergebnisse zu erreichen.

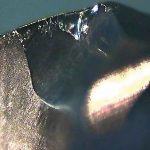

Ein deutliches Zeichen für das Auftreten von chemischen Wechselwirkungen ist Kolkverschleiß (siehe Abb. 1), der insbesondere dort auftritt, wo die Spanflussgeschwindigkeit gering ist. Dabei kommt es zu muldenartigen Aushöhlungen der Spanfläche, die die Schneidkante schwächen. Im Extremfall kommt es zum Bruch der Schneidkante. Die Diffusion von einzelnen Atomen und chemische Reaktionen zwischen Schicht und Span erhöhen die Spanreibung und die Zerspankräfte. Zudem führen sie zur Auflösung der Schicht, die dann das Grundmaterial nicht mehr schützt. Bilden sich dann Aufbaulagen, wird die Güte der bearbeiteten Oberfläche verringert und es können Spanklemmer und Werkzeugbrüche auftreten.

Schichtsysteme in der Anwendung

Der RT 100 C ist ein Bohrwerkzeug speziell für die Bearbeitung von C-Stählen oder Automatenstählen bei niedrigen Schnittgeschwindigkeiten, wie sie zum Beispiel bei der Bearbeitung auf Stangendrehautomaten auftreten. Bei der Auslegung wurden sowohl die Schicht (Chemie und Struktur) als auch das Hartmetall intensiv betrachtet. Insbesondere wurde analysiert, wie die Legierungsbestandteile dieser Stähle mit den üblichen Schichtchemien (TiAlN, AlCrN, TiN) reagieren.

Als Resultat dieser Untersuchungen wurden zwei Schichtsysteme definiert, die bei jeweils unterschiedlichen Anforderungen an das Werkzeug vorteilhaft sind. Für Bearbeitungssituationen mit Schnittgeschwindigkeiten unter 100 m/min hat sich das TiSiN-basierte kupferfarbene Schichtsystem Endurum (siehe Abb. 2) bewährt. Zum Beispiel wurde die Standmenge bei einem Kunden beim Bohren von C70-Pleueln um 40 Prozent gesteigert. Beim Bohren von Tieflochbohrungen mit dem RT 100 T in einem Automatenstahl konnte die Standmenge um 30 Prozent, die Vorschubgeschwindigkeit um 35 Prozent gesteigert werden. In beiden Fällen erlaubte der geringere Kolkverschleiß eine höhere Anzahl an Nachschliffen.

Bearbeitung weicher und mittelfester Stähle

Tritt auch bei Anwendungen mit höheren Schnittgeschwindigkeiten Kolkverschleiß als dominierender Mechanismus auf, so kann das hellgoldene, zirkonnitridveredelte Schichtsystem Raptor, basierend auf dem bewährten Fire-System, seine Stärken ausspielen. Fire ist ein mehrlagiges Schichtsystem aus TiN und TiAlN, das sich seit Jahren für die Bearbeitung weicher und mittelfester Stähle etabliert hat. Mit dem Wechselplatten-Bohrsystem HT 800 war hier im Einsatzfall eines Kunden in C40 bei gleichen Schnittdaten eine Standwegsteigerung um 100 Prozent möglich (Abb 3).

Durch eine genaue Analyse der Anforderungen einer Bearbeitungssituation können Anhaltspunkte für die Materialdefinition im Rahmen einer ganzheitlichen Werkzeugentwicklung gewonnen werden. Da bei der Gühring-Gruppe Hartmetallentwicklung und -fertigung ebenso vorhanden sind wie eine Beschichtungsentwicklung und -fertigung, entstehen durch gute Vernetzung dieser Gruppen mit der Werkzeugauslegung und der Anwendungstechnik maßgeschneiderte Werkzeuge, die die Produktivität der Anwender optimieren.

Gühring KG

www.guehring.de

Kolkverschleiß bei Kohlenstoffstählen

Kolkverschleiß tritt beim Bohren – unabhängig von der an der Schneidecke gemessenen, maximalen Schnittgeschwindigkeit – im zentrumsnahen Bereich auf. Somit wird klar, dass insbesondere bei solchen Materialien, die bei geringen Schnittgeschwindigkeiten bearbeitet werden müssen, chemische Wechselwirkungen zwischen Span- und Werkzeugoberfläche eine große, oft limitierende Rolle spielen. Neben dem Verschleiß des Werkzeugs beeinflusst die Kontaktchemie zudem die Reibung des Spans mit dem Werkzeug, begrenzt damit also auch die möglichen Bearbeitungsgeschwindigkeiten. Daraus wird klar, wie wichtig es wird, die Kontaktchemie zwischen Werkzeug und Werkstückstoff zu kennen und beeinflussen zu können. Dieses Phänomen tritt nicht nur bei bekannt kritischen Werkstoffen wie zum Beispiel Titan auf, sondern, wie folgend gezeigt, auch bei einfachen Kohlenstoffstählen.

Bei der Bohrbearbeitung von Kohlenstoffstählen ist Kolkverschleiß in den Ausspitzungen das übliche Ausfallkriterium für Werkzeuge. Um diesen Verschleiß zu bremsen, stehen den Entwicklern Modifikationen in der Beschichtung, aber auch im Schneidstoff selbst, zur Verfügung.

Einerseits muss der Kolkbeständigkeit des Schneidstoffs selbst Aufmerksamkeit gewidmet werden. Stellt diese doch neben der notwendigen mechanischen Beständigkeit gegen die Einsatzbedingungen auch sicher, dass nach lokalem Verschleiß der Schicht kein sofortiges Werkzeugversagen auftritt. Eine gute Auslegung des Schneidstoffes sorgt hier dafür, dass die Kolktiefe so langsam zunimmt, dass eine hohe Standzeit erreicht wird und ein Nachschleifen und Neubeschichten des Werkzeugs möglich wird. Durch Variation der Wolframcarbid-Korngröße und chemischer Zusätze, die die Bindephase im Hartmetall beeinflussen, wurden bei der Definition der Hartmetallsorte K40XF, die bei German Carbide in Kulmbach hergestellt wird, sehr gute mechanische Eigenschaften für diesen Anwendungsfall mit hoher Verschleißbeständigkeit gepaart.

Zukunftsideen in Serie

Wie die Zukunft der Zerspanung aussehen kann, präsentieren die Mitglieder des Vereins für Zukunftsorientierte Zerspanung e.V. in einer exklusiven Serie in der mav.