Eine Vielzahl an Präzisionsdrehmaschinen und Mehrspindeldrehautomaten in den Fertigungsstätten des Drehteileherstellers Klumpp GmbH + Co. KG in Bretten sind mit kompakten Roboterzellen von FMB ausgestattet. Wie diese eher ungewöhnliche Konfiguration entstanden ist, erläutert Kay Bohnenberger, der in Bretten die Geschäfte führt: „Wir fertigen nahezu ausschließlich für die internationale Automobilindustrie und deren Zulieferer. In unseren Werken produzieren jährlich in Serien von einigen hunderttausend bis mehrere Millionen kleine Präzisionsdrehteile bis etwa 20 mm Durchmesser. Auftraggeber fordern heute höchste Präzision und lückenlose Qualität. Selbst an kleinsten Buchsen, Hülsen, Achsen und Wellen sind mehrere, für die Qualität entscheidende Merkmale lückenlos zu prüfen und zu dokumentieren. Diese Forderungen mit nachgelagerten, manuellen Messungen und Prüfungen zu erfüllen, hat sich in der Großserienfertigung schnell als unpraktikabel und vor allem unwirtschaftlich erwiesen. Deshalb sehen wir einzig die Alternative, sämtliche Mess- und Prüfabläufe zu automatisieren und direkt in die Produktion zu integrieren.“

Spezifische Individuallösung unflexibel und ineffizient

Wie Bohnenberger weiter berichtet, sah man zunächst keine geeigneten Automationslösungen. Deshalb erwog der Brettener Automobilzulieferer, mit dem hausinternen Betriebsmittelbau selbst Automationssysteme zu konzipieren und zu verwirklichen. Das ist allerdings sehr zeit- und kostenaufwendig und erweist sich meist als ineffizient. Oft fehlt ausreichendes Fachwissen. Häufig werden selbst solche Komponenten spezifisch konstruiert und gefertigt, die als standardisierte Elemente günstiger und sogar am Markt verfügbar wären.

Allerdings hat man in Bretten beim automatisierten Betrieb von Langdrehautomaten bereits beste Erfahrungen mit Stangenlademagazinen von FMB. Aus Gesprächen mit den Faulbacher Automationsspezialisten ergab sich vor einigen Monaten auch für die weitere Automation eine optimale Lösung.

Besser mit modularen, standardisierten Roboterzellen

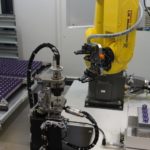

Dazu sagt Stephen Ackermann, der bei FMB als Leiter Technik auch für die Entwicklung von Handlingsystemen beziehungsweise Roboterautomation verantwortlich ist: „Wir automatisieren Werkzeugmaschinen mit unseren modularen, universellen Handlingsystemen Unirobot. Diese mit einem Roboter ausgestatteten Automationszellen eignen sich hervorragend zum Automatisieren einer von kurzen Taktzeiten bestimmten Großserienfertigung. Die Roboter arbeiten ausreichend schnell. Die Zellen lassen sich flexibel konfigurieren. Dank ihres modularen Aufbaus können wir eine Vielzahl zusätzlicher Produktionsabläufe integrieren. Das betrifft unter anderem Reinigungsstationen, Zusatzbearbeitungen wie Bürsten und Entgraten sowie unterschiedliche Mess- und Prüfvorgänge.“

Nach ausführlicher Beratung und in enger Abstimmung mit den Lohnfertigern in Bretten verwirklichte FMB eine weitreichende Automation für die Drehteilefertigung. Sie basiert auf den modularen und standardisierten Handlingsystemen Unirobrot in Verbindung mit den Mess- und Prüfmodulen Uniprove. Inzwischen arbeiten die Handlingsysteme an Präzisionsdrehmaschinen von Benzinger und Citizen-Miyano ebenso zuverlässig rund um die Uhr wie auch an Mehrspindeldrehautomaten von Index.

Bedienerarm und schonend be- und entladen

Wie Bohnenberger bestätigt, hat sich die Automation bereits nach wenigen Monaten bestens bewährt. Das betrifft beispielsweise das Fertigen kleiner Präzisionsbuchsen auf CNC-Drehzentren von Benzinger. „Die Bauteile mit nur wenigen Millimetern Durchmesser werden hartgedreht“, so Bohnenberger. „Die Forderungen an die Qualität sind derart hoch, dass wir sogar das Ausschleusen aus den Drehmaschinen als fallende Bauteile vermeiden müssen. Es könnten Abdrücke und Schlagschäden an den Kanten und Oberflächen entstehen, die unsere Auftraggeber nicht akzeptieren. Die Bauteile händisch zu prüfen und auszusortieren wäre allerdings äußerst kostenaufwendig und speziell in der Großserienfertigung absolut unwirtschaftlich.“

Deutlich besser arbeiten die Brettener Drehteilehersteller nunmehr mit den Handlingsystemen Unirobot mit darin integrierten Werkstückmesssystemen Uniprove. Mit ihnen werden sämtliche Abläufe zur Qualitätssicherung direkt in die Produktion integriert und vollständig automatisiert.

Mess- und Prüfverfahren vollständig integriert

In die Roboterzellen sind sämtliche geforderten Mess- und Prüfschritte integriert. An speziellen Abblasstationen oder mit Düsen, die in den Greifer des Roboters eingebaut sind, werden die bearbeiteten Werkstücke mit Druckluft von Spänen und Schmutz gereinigt. Je nach spezifischen Forderungen bringt der Roboter die gefertigten und gereinigten Werkstücke zu einer Kamerastation, um eventuell noch vorhandene Späne in Bohrungen zu erkennen. Automatisiert werden auf pneumatischen und taktilen Messsystemen Außen- und Innendurchmesser der gefertigten Buchsen und Hülsen auf wenige µm genau gemessen. Fehlerhafte Werkstücke schleust der Roboter automatisch aus.

Zur weiteren Ausstattung der Roboterzellen erläutert Ackermann: „Speziell bei Bauteilen aus Edelstählen ist auch eine Rissprüfung gefordert. Diese haben wir mit einer Station verwirklicht, in der die Bauteile nach dem Verfahren der Wirbelstromprüfung geprüft werden.“ Wie Bohnenberger berichtet, hätte man die Rissprüfung ohne die Roboterzellen manuell auf separaten Arbeitsplätzen als Sichtkontrolle ausführen müssen. „In der Großserienfertigung mit einigen hunderttausend bis über eine Million Werkstücken jährlich ist das natürlich ein nicht zu leistender Aufwand an Personal und Logistik“, ergänzt er dazu. Er freut sich umso mehr, da nunmehr mit den Handlingsystemen mit integrierten Messmodulen diese Qualitätssicherung direkt und vollständig in die Produktion integriert ist.

Bedienerlos fertigen

Die Handlingsysteme von FMB verfügen über Pufferspeicher für standardisierte Werkstückträger. Letztere werden manuell in die Schubladen der Speicher eingesetzt. Automatisch stellen dann die Pufferspeicher Werkstückträger mit Rohlingen für den Roboter bereit. Dieser entnimmt die Rohlinge und stellt die bearbeiteten, gemessenen und geprüften Bauteile wieder auf den Werkstückträgern ab. Dank fünf übereinander angeordneten Schubladen, die jeweils zwei 300 x 400 mm messende Werkstückträger aufnehmen, können die automatisierten Drehzentren über einige Stunden bedienerarm unbeaufsichtigt produzieren.

„Die Speicher unseres modularen Handlingsystems lassen sich unterschiedlich konfigurieren“, erklärt Ackermann. „So können wir je nach Höhe der zu fertigenden Werkstücke zwei bis fünf Schubladen im Pufferstapel anordnen. Auf 600 x 400 mm Fläche nehmen die Schubladen einen oder mehrere Werkstückträger auf. Bei letzteren können wir bereits als Standard vorhandene Varianten wählen oder kundenspezifische Ausführungen einsetzen.“ Der Lohnfertiger Klumpp nutzt beispielsweise standardisierte Werkstückträger des Herstellers Zell mit 300 x 400 mm Grundfläche. Auf deren Grundblech werden werkstückspezifische Aufnahmen aus Kunststoff befestigt.

Adaptiv regeln vermeidet Ausschuss

Als weiteren Vorteil bieten die Handlingsysteme mit integrierten Messsystemen die direkte Messwertrückführung. Dies nutzen die Drehteilehersteller in Bretten, um ihre Fertigung auf Präzisionsdrehmaschinen adaptiv zu regeln und nachzuführen. Dazu werden beispielsweise die Messwerte für Innendurchmesser von der Messsteuerung im Messmodul Uniprove ausgewertet. Abhängig von eingestellten Toleranzgrenzen werden Korrekturdaten an die CNC-Steuerungen der Drehzentren gesandt. Zeigt sich beispielsweise in einer Folge von Bauteilen ein Trend zu größer oder kleiner werdenden Durchmessern, korrigiert die CNC-Steuerung anhand der Daten automatisch die Werkzeugzustellung. So wird gewährleistet, dass die weiteren Werkstück-Innendurchmesser innerhalb des vorgegebenen, zulässigen Toleranzbands gefertigt werden. Damit vermeidet der Drehteilehersteller Klumpp kostenintensiven und die weitere Produktion verzögernden Ausschuss.

Produktiv für Mehrspindeldrehautomaten

Auch an Mehrspindeldrehautomaten beweisen die Handlingsysteme von FMB ihre Fähigkeiten. Sie bewältigen problemlos die kurzen Taktzeiten von oft nur wenigen Sekunden. Bei Klumpp in Bretten führen die Roboter beispielsweise hohlgebohrte Achsen hauptzeitparallel zu einer Abblas- und zu einer Kamerastation. Auf Letzterer werden eventuell anhaftende Späne in der Bohrung erkannt. Danach transportieren die Roboter die Bauteile zu einer taktilen Messstation für Innen- und Außendurchmesser. Anschließend positionieren sie die gefertigten und geprüften Bauteile einzeln und sortiert auf Werkstückträgern. Ungenau gefertigte Werkstücke werden aussortiert.

Flexibel konfigurierbar

Dank des modularen Aufbaus der Handlingsysteme Unirobot und der integrierten Messmodule Uniprove können die Spezialisten von FMB in Zusammenarbeit mit Anwendern die erforderlichen Nachbearbeitungs-, Mess- und Prüfstationen anordnen und sogar an geänderte Produktionsabläufe und wechselnde Forderungen hinsichtlich der Qualitätssicherung anpassen. So erhalten Anwender wie der Drehteilehersteller Klumpp in Bretten ein äußerst flexibel anpassbares und über lange Zeiträume nutzbares Automationssystem. Die Investitionen in die flexiblen Handlingsysteme von FMB sind also zukunftssicher. Wie Bohnenberger abschließend feststellt, lassen sich dank der Automation mit modularen, flexiblen Handlingsystemen von FMB hierzulande wirtschaftlich auch hochkomplexe, empfindliche Werkstücke in großen Serien bei lückenloser Qualitätssicherung fertigen.

FMB Maschinenbaugesellschaft mbH & Co. KG

www.fmb-machinery.de

Klumpp GmbH & Co. KG

www.klumpp-gmbh.de

FMB Maschinenbaugesellschaft mbH & Co. KG

Paul-Hohe-Str. 1

D-97906 Faulbach

Telefon: (09392) 801 0

E-Mail: info@fmb-machinery.de

Internet: www.fmb-machinery.de

Partner der Automobilindustrie

Der im Jahr 1969 von Herman Klumpp gegründete Drehteilehersteller in Bretten befindet sich seit dem Jahr 2018 im Besitz der Holding Klumpp Präzisionteile AG und wenigen weiteren Teilhabern. Das Unternehmen beschäftigt derzeit etwa 520 Beschäftigte an seinen Betriebsstätten im badischen Bretten und im thüringischen Pößneck. Es ist darauf spezialisiert, kleine Präzisionsdrehteile mit 2 bis 32 mm Durchmesser in mittleren Serien mit mehreren hunderttausend Werkstücken jährlich bis zu Großserien mit jährlich einigen Millionen Bauteilen nahezu ausschließlich für die internationale Automobilindustrie zu produzieren.

Dabei fokussiert man auf Bauteile aus Edelstahl (60 %) und Automatenstahl (mit 25 % Anteil an der Gesamtproduktionsmenge von jährlich etwa 4000 t) für Ottomotoren und für Nebenaggregate im Antrieb und im Fahrwerk. Etwa 45 % seines Produktionsvolumens exportiert der Lohnfertiger nach Asien, 10 % in die USA. Knapp 40 % der produzierten Bauteile gelangen zu deutschen Automobilherstellern. Neben dem Drehen und Hartdrehen auf insgesamt knapp 200 Mehrspindel- und Langdrehautomaten sowie Präzisionsdrehzentren übernehmen die Zulieferer auch weitere Bearbeitungsschritte, wie Härten, Strahlen, Schleifen, Läppen, Entgraten und Gleitschleifen. Zudem montieren sie die im Hause gefertigten Bauteile je nach Forderungen der Auftraggeber zu einbaufertigen Komponenten.