Das Drehen von gehärteten Werkstücken hat sich in der Antriebstechnik in weiten Anwendungsgebieten durchsetzen können. In Abhängigkeit von der geforderten Oberflächengüte, Maß- und Lagetoleranzen des Werkstückes, der geometrischen Gestalt und der tatsächlich vorliegenden Bauteilhärte kann das Hartdrehen ein alternatives Schleifen oftmals ersetzen.

Der Autor Johannes Schneider ist Senior Manager Produktmanagement Cutting Tools bei CeramTec

Zum Thema „Hartbearbeitung – höhere Kosteneffizienz in der spanenden Fertigung“ gibt es am 20.10.2020, 10-11 Uhr ein Webinar von CeramTec. Hier können Sie sich kostenlos anmelden.

Die grundsätzlichen Vorteile einer Anwendung des Hartfeindrehens im Vergleich zum Schleifen liegen in der höheren Flexibilität des Verfahrens: Wellendurchmesser und anschließende Planflächen lassen sich beim Hartdrehen in einer Aufspannung und mit demselben Werkzeug auf der Drehmaschine komplett bearbeiten. Damit wird die gesamte Prozesskette verkürzt.

Adäquate Eigenschaften der eingesetzten Maschinen und Spannmittel gelten als Voraussetzung: Dazu gehören eine hohe Steifigkeit, hohe Dämpfung sowie eine hohe thermische Stabilität und Dauergenauigkeit der Drehmaschine. Zusätzlich sollte diese eine hohe Positionier- und Wiederholgenauigkeit aufweisen. Fertigungssicherheit und Reproduzierbarkeit der Zerspanergebnisse sind gerade beim Hartfertigdrehen elementare Anforderungen.

Schneidstoffe, Werkzeugkonzepte und die Bearbeitungsstrategien müssen an die jeweiligen Gegebenheiten des Bearbeitungsfalles angepasst werden. Als Schneidstoffe werden PCBN (niedrig CBN-haltig) oder Mischkeramiken verwendet. Definierte Auswahlstrategien führen zu einer priorisierten Auswahlempfehlung.

Schnittgeschwindigkeiten werden in Abhängigkeit der Härte gewählt

Tellerräder, Antriebswellen, Kegel- oder Getrieberäder sind typische Hartdrehbauteile, die heute auch in großer Serie hartgedreht werden. Üblicherweise werden Einsatz- oder Vergütungsstähle mit Härten im Bereich 58 bis 62 HRC bearbeitet.

Die Schnittgeschwindigkeiten werden in Abhängigkeit der Härte gewählt. Sie liegen im Bereich vc = 150 bis 250 m/min. Das Hartdrehen wird als Endbearbeitungsverfahren gewählt. Deshalb liegen die Schnitttiefen im Finishbereich bei ap bis 0,5 mm.

Typische erzielbare Rauheitswerte liegen bei Ra = 0,5 bis 0,8 µm. Die Oberflächengüte wird dabei maßgeblich auch von dem Vorschub, dem Eckenradius der Wendeschneidplatte und dem Einstellwinkel des Werkzeughalters bestimmt.

In der Wälzlagerindustrie wird das Hartdrehen vorrangig eingesetzt, um das Schruppaufmaß vor einem finalen Schleifen der Laufbahnen zu verringern. Auf Sektionen, die keiner Wälzbelastung unterliegen, kann das Hartdrehen auch als finales Endbearbeitungsverfahren gewählt werden. Angewendet wird das Hartdrehen in der Lagerindustrie in der Regel für Lager großer Abmessungen, z.B. üblicherweise mit Durchmessern > 600 mm. Hier kann das Hartdrehen eine sehr interessante wirtschaftliche Perspektive aufzeigen.

Bearbeitungsstrategien ziehender Schnitt und Brahmen

Dazu zählt insbesondere auch die Anwendung neuer Bearbeitungsstrategien, wie sie z.B. die Technologien „ziehender Schnitt“ bzw. „Brahmen“ darstellen. Der „ziehende Schnitt“ ist gekennzeichnet durch einen sehr kleinen Einstellwinkel, der einen relativ großen Vorschub pro Umdrehung in dem gehärteten Material ermöglicht.

Wegen der Kinematik und der eingesetzten Solid- PCBN Wendeschneidplatten sind effektiv größere Eingriffslängen an der Werkzeugschneide umsetzbar. Damit können – sofern notwendig – die Anzahl notwendiger Schnitte reduziert und sehr kurze Bearbeitungszeiten erreicht werden. Einsatzvoraussetzungen für die Technologie sind hohe Stabilitäten in der Bauteilgeometrie, der Spannsituation und der Maschine.

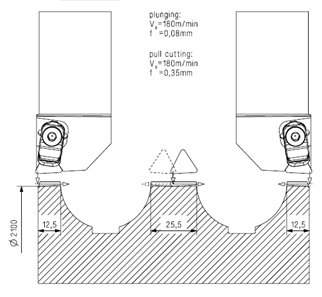

Bei der Kombination „Brahmen und ziehender Schnitt“ wird mit derselben Werkzeugauslegung schräg eingestochen bis auf Endmaß und dann anschließend längs über die Bearbeitungslänge verfahren (s. Bild 1). Damit lassen sich sehr hohe Zerspanvolumina pro Zeiteinheit erzielen. Das erhöht die Bearbeitungsgeschwindigkeit und minimiert die Anzahl der benötigten Werkzeuge und ggf. die Anzahl von notwendigen Schnitten, sofern größere Aufmaße zu entfernen sind.

Die Technologien „ziehender Schnitt“ bzw. „Brahmen“ erfordern die Nutzung der gesamten Schneidkantenlänge und ist mit konventionellen, eckenbestückten Wendeschneidplatten nicht darstellbar.

Damit wird auch die thermische und mechanische Belastung der Schneide im Einsatz über ein größeres Schneidensegment als beim konventionellen Drehen verteilt. Dadurch können längere Standzeiten pro Schneide und eine gesteigerte Prozesssicherheit erzielt werden.

Für den Anwender bieten beide Technologien – „ziehender Schnitt“ und „Brahmen“- eine deutliche Verbesserung der Produktivität und erhöhen gleichzeitig die Wirtschaftlichkeit der Bearbeitung.

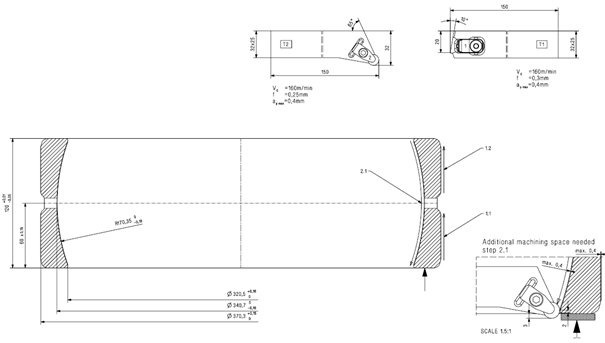

Das nachfolgend aufgeführte Beispiel in Bild 2 zeigt eine typische Bearbeitungslösung für große Lagerringe (hier: Außenring). Zur Bearbeitung der Innenkontur und Reduzierung des Aufmaßes wird eine konventionelle Drehtechnologie basierend auf einer RBGN 1004M0-Wendeschneidplatte in PCBN der Sorte WBN565 mit den Schnittdaten vc = 160 m/min, ap = 0,4 mm und dem Vorschub f = 0,25 mm verwendet.

Der Außendurchmesser des Rings wird mittels der Technologie „ziehender Schnitt“ und einer Wendeschneidplatte TNGN160408 in der beschichteten PCBN Sorte WXM355 bearbeitet. Schnittgeschwindigkeit und Schnitttiefe liegt im selben Bereich, wie im Innenbereich: Der Vorschub ist mit f = 0,40 mm eingestellt. Die gesamte Bearbeitungsdauer einschließlich der Berücksichtigung der Verfahrwege der Werkzeuge liegt schließlich unter 6 min.

CeramTec GmbH

Factory Applications – Cutting Tools

73061 Ebersbach/Fils

Tel.: +49 7163 1662 39

Fax. +49 7163 1663 88

Website: www.ceramtec.de / www.spk-tools.de