Vertikale Pick-up-Drehmaschinen haben innerhalb von nur acht Jahren die spanende Bearbeitung von flanschförmigen runden Teilen revolutioniert. Die bei diesem Fertigungssystem erzielbaren Kostenvorteile und einsetzbaren Technologien haben wesentlich dazu beigetragen, dass spanende Fertigung am Standort Deutschland gesichert und ausgebaut werden konnte. Unserer Ansicht nach ist deshalb die Pick-up-Drehmaschine das „Maschinenkonzept des Jahrzehnts”.

Wenn es galt, Drehteile in großen Sückzahlen hoch automatisiert zu fertigen, kamen bis Anfang der 90er Jahre meist leistungsfähige Mehrspindeldrehmaschinen zum Einsatz oder es wurden mehrere CNC-Drehzellen zu einem Fertigungssystem verknüpft. Das automatische Be- und Entladen einzelner oder miteinander verketteter horizontaler Drehmaschinen erfolgte dabei häufig über Portallader oder sonstige relativ aufwendige Werkstückwechselsysteme. Solche Fertigungssysteme kamen bis Ende der 80er Jahre in vielen unterschiedlichen Industriezweigen zum Einsatz.

Mit einer völlig neuen Maschinenart aus dem Konjunkturtief

Die Geburtsstunde der vertikalen Pick-up-Drehmaschine schlug, als durch den welt- und branchen-weit schlimmsten Konjunktureinbruch und das Wegbrechen der osteuropäischen Märkte zu Beginn der 90er Jahre bei den deutschen Werkzeugmaschinenherstellern die Aufträge dramatisch wegbrachen. Diese konjunkturelle Lage führte damals auch bei dem auf die Bearbeitung von Automobilteilen spezialisierten Hersteller von Sondermaschinen sowie ein- und mehrspindligen Drehautomaten der Firma Emag in Salach zu einem dramatischen Auftragseinbruch.

In dieser schlimmen Zeit hatte Emag den Mut, technisch völlig neue Wege zu gehen. Denn man erkannte die Situation: Die Produkte mussten leistungsfähiger bei geringeren Investitionskosten werden.

Emag-Chef Norbert Heßbrüggen wählte einen völlig neuen Ansatz für die Bearbeitung von Futterdrehteilen: die vertikale Drehmaschine – ein Konzept, das der renommierteDrehmaschinenhersteller J. G. Weisser Söhne aus St. Georgen Jahre zuvor bereits so ähnlich zum Patent angemeldet, aber mangels Kundeninteresse und nicht vorhandener Technik damals nicht weiter verfolgt hatte. (siehe Interview auf Seite 58)

Entwicklung der Motor- spindel war Voraussetzung für das Pickup-Prinzip

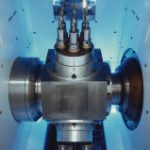

Eine von Emag noch für seine damaligen horizontalen Drehmaschinen gemeinsam mit Indramat entwickelte leistungsfähige Motorspindel gab die Initialzündung. Die neuartige Spindel war so kompakt und leicht, daß sich in hängender Anordnung damit ein massearmer, mit hoher Beschleunigung und Genauigkeit verfahrbarer Kreuzschlitten bauen ließ – die Grundvoraussetzung für das neue Maschinenkonzept (siehe Interview auf Seite 8).

Zur Metav 1992 war dann Premiere: Emag baute mit der VSC 130 als weltweit erster Hersteller eine vertikale Drehmaschine, deren Pick-up-Arbeitsspindel in den Hauptachsen verfahrbar ist, während die Werkzeugträger feststehen.

Damit war der entscheidende Schritt zur kostengünstigen Fertigungszelle getan, denn mit der Pick-up-Spindel belädt sich die Maschine nicht nur selbst, sondern auch sehr schnell.

Seit der Erstvorstellung der Emag VSC 130 sind der Bau und die Entwicklung vertikaler Pick-up-Drehmaschinen zwar eng mit dem Namen Emag verknüpft, mittlerweile bieten aber weltweit eine ganze Anzahl weiterer Werkzeugmaschinenhersteller solche und ähnliche Maschinen an (Siehe Tabelle auf Seite 54 bis 57). Eines haben die Pick-up-Drehmaschinen aller Hersteller gemeinsam: Mit ihnen lassen sich die Herstellkosten flanschförmiger Teile mit vergleichsweise geringen Investitionskosten drastisch verringern.

Mehr-Technologien- Maschinenkonzept

Inzwischen lassen sich Pick-up-Maschinen als multifunktionale Produktionszentren für runde und „weniger runde“ Teilen auch für Bohren, Fräsen, Schleifen, Verzahnen und davon abgeleitete Verfahren einsetzen.

Das Maschinenkonzept eignet sich beispielsweise zur Bearbeitung von mehr als 60 Prozent aller in einem Auto eingebauten runden Teile aus Metall, ein Vorteil, den nicht nur die Automobilhersteller, sondern auch die vielen Zulieferer zunehmend zu schätzen wissen.

Für die Integration ergänzender Fertigungsverfahren sind die Drehmaschinenhersteller Kooperationen mit anderen Herstellern eingegangen (z. B. Emag mit dem Verzahnungspezialisten Liebherr, Index mit dem Schleifmaschinenhersteller Bahmüller und Weisser mit dem Schleifmaschinenhersteller Overbeck) oder haben sich benötigtes technologisches Wissen durch strategische Übernahmen (Emag übernahm nacheinander die Schleifspezialisten Karstens, Reinecker und Kopp) gesichert.

Außen- und Innenschleifen in der Pick-up-Maschine

Die wohl wichtigste ergänzende Technologie in der Pick-up-Maschine ist das Schleifen. In einem kombinierten Dreh-Schleif-Zentrum lassen sich die Vorteile des vertikalen Hartdrehens mit den Vorteilen des vertikalen Schleifens verbinden.

• Vertikales Hartdrehen und Finish-Schleifen – nass und trocken – in einer Aufspannung, in einer Maschine.

• Am Werkstück werden alle durch Drehen prozesssicher herstellbaren Partien hartfertiggedreht und nur dort (nach dem Hartvordrehen) finish-geschliffen, wo die Qualität dies erfordert.

• Höhere Werkstück-Qualität und höhere Produktivität, denn das Werkstück wird in einer Aufspannung bearbeitet, wobei das Hartvordrehen ein Rest-Aufmaß von nur etwa 0,02 mm (bezogen auf den Durchmesser) für das Finish-Schleifen belässt.

• Weniger zeitaufwendige Abrichtvorgänge, da die Schleifscheibe bei so geringen Schleifaufmaßen sehr viel weniger verschleißt.

• Die HDS-Technologie lässt gegenüber traditionellem Schleifen erstmals so geringe Schleifaufmaße zu, dass trocken oder nur mit Minimalmengenschmierung geschliffen werden kann. Die kostenaufwendige Entsorgung des Schleifschlammes entfällt.

• Höhere Prozesssicherheit und zugleich höhere Oberflächengüte durch Finish-Schleifen als beim Nur-Hartdrehen.

• Gegenüber reinen Hartdreh-Vorgängen sind in einer Maschine durch Finish-Schleifen drallfreie Oberflächen herstellbar.

• Rückseitige Planflächen sind durch Hartdrehen leicht zu bearbeiten.

• Komplizierte Konturzüge, die das Abrichten der Schleifscheibe schwierig oder unmöglich machen, lassen sich schnell und einfach drehen.

Fräsen und Bohren mit Y/B-Achse

Dass in der Pick-up-Maschine gefräst und gebohrt werden kann, gilt heute als Selbstverständlichkeit. Nicht alle Maschinen jedoch bieten den Komfort einer Y- oder gar B-Achse, mit denen selbst komplizierteste Konturen in einer Aufspannung gefertigt werden können.

Werkzeug-Aufspannplatte

Alle Pick-up-Maschinen haben einen oder mehrere Werkzeugrevolver. Als Ergänzung oder auch als Ersatz des Werkzeugrevolvers steht bei manchen Maschinen eine mit dem Maschinenbett fest verbundene Aufspannplatte zur Verfügung. Bei großzügigen Abmessungen des Arbeitsraumes können auf dieser Aufspannplatte Werkzeuge und Zusatzeinrichtungen angebracht werden, deren Einsatz auf einem Revolver nicht möglich ist (Bild 13).

Tieflochbohren

Werden Tieflochbohrer auf einem Revolver eingesetzt, stößt man schnell an die Grenzen. Die Kühlmittelzufuhr durch den Revolver muss aufwendig für Hochdruck vorbereitet werden. Die Länge der Bohrer ist beim Einsatz auf einem Sternrevolver sehr begrenzt (Bild 11). Die Aufspannplatte der Vertikaldrehmaschinen bietet hier geradezu ideale Voraussetzungen.

Laser-Bearbeitung

Eine weitere interessante ergänzende Technologie in der Pick-up-Maschine ist der Laser. Im unten gezeigten Beispiel werden zwei Komponenten eines Werkstückes je einzeln vom Transportband aufgegriffen und zerspanend bearbeitet. Danach werden die Komponenten zu einem Teil zusammengefügt, wobei die Spindel die Funktion eines Montageroboters übernimmt. Das gefügte Teil wird in der Maschine mit einem CO2-Laser geschweißt. Anschließend wird das geschweißte Werkstück fertig zerspant und die Schweißnaht überdreht.

Reitstock

Die klassische Wellenbearbeitung bleibt immer noch eine Domäne der Horizontaldrehmaschinen mit feststehendem Spindelstock und Reitstock. Bei Vertikaldrehmaschinen wird unter gewissen Rahmenbedingungen jedoch auch schon ein „mitfahrender“ Reitstock eingesetzt (Bild 14).

Der Vollständigkeit halber sei erwähnt: Pick-up-Maschinen werden insbesondere von der Firma J. G. Weisser Söhne auch zur Bearbeitung von Wellen eingesetzt – allerdings in waagerechter Bearbeitungslage.

Teilezuführung

Die von den einzelnen Herstellern angebotenen Pick-up-Drehmaschinen haben zwar eines gemeinsam, nämlich die Selbstladefunktion durch die in mehreren Achsen verfahrbare Pick-up-Spindel. Im Detail gibt es aber erhebliche Unterschiede.

Das fängt mit dem Teilezuführband an: Wird das Zuführband durch den Arbeitsraum der Maschine geführt, ist dies sicherlich die zeitsparendste Methode des Werkstückhandlings. Die Teilezuführung mit dem Zuführband vor oder neben der Maschine ist die flexibelste Lösung, wenn es gilt, die Maschine des öfteren auf andere Teile umzurüsten. Nachteil: Nebenzeitverlust durch längere Verfahrwege der Pick-up-Spindel.

DUO-Maschinen mit Werk- stück-Wendeeinrichtung

Für sehr große Serien haben manche Hersteller die Kapazität ihrer Maschinen verdoppelt, indem sie einfach zwei Bearbeitungszellen auf einem gemeinsamen Maschinenrahmen gesetzt haben und diese mit den gleichen Versorgungs- und Steuerungsaggregaten betreiben. Das spart natürlich erhebliche Investkosten und macht inbesondere dann Sinn, wenn ein Teil für die Vorder- und Rückseitenbearbeitung zwischen den Bearbeitungsoperationen gewendet werden muss. (Beispiel Bild 16). Manche Hersteller wenden das Teil in einer Übergabeeinrichtung in der verketteten Maschine direkt von Pick-up-Spindel zu Pick-up-Spindel. Andere Hersteller wenden das Teil in einer separaten Einrichtung, die in das Transportband außerhalb der Maschine integriert ist. Eine solche Einrichtung lässt sich bei einem Teilewechsel leichter umrüsten.

Eine weitere Variante an Pick-up-Maschinen ergibt sich, wenn gleiche Teile lediglich in sehr großer Stückzahl zu fertigen sind. Hierfür werden mit zwei oder drei Pick-up-Spindeln und identischen Werkzeugträgern ausgerüstete Maschinen eingesetzt, in denen dann gleichzeitig zwei oder drei Werkstücke zerspant werden (Siehe Bilder 18 und 19)

Pick-up-Mehrspindler

Zur Metav 2000 stellt beispielsweise Emag als Ergänzung der Typen VSC Twin und VSC Duo die VSC Trio mit drei Spindeln als nicht-taktender Mehrspindler vor. (Bild 19)

Einen wesentlichen Schritt weiter ging Index mit dem erstmals zur IMTS 1998 in Chikago vorgestelltenVertikalen CNC-8-Spindler (Bild 20). Die vertikal hängenden Spindeln sind auf einem Teilkreis von 950 mm angeordnet und als Pinolen mit 220 mm Vorschubweg ausgeführt. Wie von den Vertikal-Drehmaschinen gewohnt, führen sie als echte Pick-up-Spindeln die Z-Achsen-Bewegung aus und können bei max. 5 000 min-1 Teile bis 200 mm Durchmesser aufnehmen.

Alle vertikalen Pick-up-Drehmaschinen mit techn. Daten und möglichen Optionen in der Marktübersicht ab Seite 45

Unsere Webinar-Empfehlung

Einen Vorgeschmack auf die EMO liefert der Webcast "Innovative Zerspanungslösungen". Ausgewählte Branchenspezialisten wie Schwäbische Werkzeugmaschinen (SW) und DVS Technology Group zeigen, welche Innovationen entlang der Prozesskette spanender Fertigung sie auf der EMO präsentieren…