Das Spannen, ganz gleich ob Werkstücke oder Werkzeuge, ist ein wesentlicher Faktor pro Produktivität. Hier gibt es laufend Weiterentwicklungen. Im Folgenden sollen einige davon vorgestellt und beschrieben werden. Aber schon aus Platzgründen kann von Vollständigkeit keine Rede sein. Wir wollen anregen, sich näher damit zu beschäftigen, um zu möglichst hohem Produktivitätsgewinn zu kommen.

Von kleineren bis zu großen Werkstücken bietet Kipp mit seinem Mehrfach-Spannsys-tem KMSS in drei Größen reichen Spielraum, um Werkstücke zur Bearbeitung aufzuspannen (Bild 1). Kernstück dazu ist das sogenannte Keilspannsegment. Dieses gibt es in der Größe M8 mit Spannkräften bis zu 15kN für kleinere Bearbeitungskräfte, in der Größe M12, wo es mit 30 kN für mittlere Zerspanungskräfte eingesetzt wird und in der Größe M16 für schwere Zerspanungen mit der Spannkraft von 50 kN. Ein großer Vorteil dieser auch in Sondervorrichtungen einzusetzenden Keil-Spannsegmente liegt darin, dass man die Spannkräfte über die Anziehdrehmomente mit dem Drehmomentschlüssel newtongenau dosieren kann. Daher lassen sich damit auch sehr dünnwandige, empfindliche Werkstücke verzugsfrei spannen (Bild 2). Das System wurde in der letzten Zeit kräftig ausgebaut. So sind unter anderem Prismenanschläge, Niederzuganschläge mit geriffelter Backe sowie Niederzuganschläge mit Federelement neu aufgenommen worden.

www.kippwerk.deDie Lang Werkzeugtechnik stellt in echt schwäbischer Tüftlermanier die Spanntechnik auf den Kopf. Wo andere immer mehr Spannkraft aufzubringen versuchen, dort setzt Lang auf Formschluss (Bild 3). Formschluss? Tja – beim klassischen Spannen sind vergleichsweie sehr hohe Spannrandzugaben erforderlich sowie hohe Spanndrücke, bezugsparallele Flächen, teures Präzisionsmaterial. Bei Lang-Sys-tem wird der Rohling definiert geprägt, so dass sich nicht nur ein Formschluss ergibt, sondern auch ein höchst präziser Referenzbezug. Prägen kann man alle nicht gummiartigen oder hochporösen Werkstoffe bis zu 1 400 Nm² sowohl auf Zunderschichten als auch auf dem Sägeschnitt. Bezugsseiten fräsen entfällt. Zudem bleibt die Spann-Zugabe mit 2, 3 oder max. 4 mm sehr gering. Übrigens ist die Haltekraft durch Formschluss dem Reibschluss um das Zehnfache überlegen (Bild 4).

Mehrfachspannung bringt Produktivität: ein alter Spruch. Bei Hilma-Römheld praktiziert man dies schon längst. So dient bei dem gezeigten Spannturm der MiniClamp Baureihe MC 60, der hydaulisch betätigt ist, die tragende Rolle. Bei 260 bar Betriebsdruck kann er mit einer Spannkraft von 15 kN aufwarten. Durch die Mehrfachanordnung am Turm lassen sich in diesem Beispiel zeitgleich bis zu zwölf Ventilblöcke mit unterschiedlichen oder identischen Abmessungen aufnehmen. Die Druckölversorgung erfolgt leitungsfrei von unten über tieflochgebohrte Grundplatten. Über eine Gewindespindel lässt sich die erforderliche Spannweite einstellen. Zudem kann jede Spannstelle über manuell betätigte Drehgriffventile einzeln gesteuert werden. Eine handbetätigte Kupplungseinheit ermöglicht es, die Palette ohne störende Schlauchleitungen frei zu verfahren. Durch die einfache Backenkonstruktion kann dieses Spannmittel auch für weitere Spannaufgaben an ganz anderen Teilen eingesetzt werden (Bild 5/6).

www.hilma.deMit der neuen Entwicklung des auf der Keilhaken-Mechanik basierenden 3-Backen-Spannfutters ROTA NC (Bild 7) ist es Schunk gelungen, die scheinbar unvereinbaren Gegensätze von größtmöglichem Spannbackenhub bei gleichzeitig größtmöglicher Spannkraft „unter einen Hut“ zu bringen. Das sehr gute Spannkraftverhältnis garantiert in Verbindung mit dem höchst stabilen Futterkörper (ohne Durchgangsbohrung) optimale Spannkräfte und damit Prozesssicherheit bei der wirtschaftlichen Zerspanung von Serienteilen.

Neu ist in der Tat die Kombination größter Spannkraft bei gleichzeitig größtem Backenhub, und das in einem Standard-Spannfutter. So kann etwa durch den sehr großen Backenhub über Störkanten hinweg gespannt werden. Das ist häufig bei Armaturen oder Bremsscheiben mit Belüftungsnut erforderlich. Zudem lassen sich bei automatischer Beladung Teile unterschiedllichen Durchmessers ohne Spannmittelwechsel spannen.

Wirtschaftlich und effizient durch Vermeidung unnötiger Umrüstkosten: Das ist natürlich besonders auf Vertikaldrehmaschinen von Bedeutung.

Diese neuen ROTA NCO-Futter sind durch ihre sehr geringe Bauhöhe optimal dafür geeignet. Durch die sehr gute Abdichtung des Futterkörpers gegen das Eindringen von Schmutz und Kühlschmierstoffen sind auch bei den besonderen Einsatzbedingungen auf vertikalen Spindeln keine zusätzlichen Maßnahmen oder spezielle Abdichtungen erforderlich.

www.schunk.deAußen und innen hochpräzise spannen

„Diese Neuerungen werden Spanntop-Fans begeisten“, ist Hainbuch von seinem neuestes Kind überzeugt. Denn jetzt kann mit Hainbuch-Futtern nicht nur von außen sondern auch von innen gespannt werden (Bild 8). Mit der Zusatzeinrichtung MANDO Adapt lässt sich in Sekundenschnelle auf Standard-Segmentspannbüchsen umrüsten. Im Kombi-Futter sind frontseitig drei Gewindebohrungen vorgesehen, um etwa einen Frontanschlag anzuschrauben. Dort wird der MANDO Adapt in nur 20 Sekunden aufgeschraubt, also wird auf einen sehr soliden Spanndorn für ab Lager lieferbare Segmentspannbüchsen umgerüs-tet. In Sachen Rundlaufpräzision haben sich die Hainbuch-Experten einen geradezu genialen Trick einfallen lassen. Soll ein Kegel zentrieren und dann der Flansch satt anliegen, wird mit etwa 2 µ toleriert. Das ist vom Kurzkegel oder HSK-Hohlschaftkegel her bekannt. Mit dem patentierten Gummi/Kugelkragen Centrex von Hainbuch funktioniert das auch bei 0,1 µ Toleranz. Sind also Kegel und Planseite des Futters in Ordnung, kann eine bisher nicht für möglich gehaltene Zentriergenauigkeit erzielt werden. Als Beispiel für den sinnvollen Einsatz dieses innovativen Spannmittels: Liegt das Werkstückspektrum einer Maschine fast immer im Bereich bis 65 mm Ø und nur ganz gelegentlich geht es bis 100 mm Ø, dann braucht kein großes Futter genommen werden mit teuren und schweren SK 100 Spannköpfen. Zudem baut auch der Bediener nicht gerne auf ein anderes Spannmittel, etwa ein Backenfutter, um. Hier bedeutet der Backenkopf eine sehr sympathische Ergänzung.

Nullpunktspannsysteme

Nullpunktspannsysteme sorgen für höchste Wechselpräzision, sollte es von Maschine zu Maschine gehen. AMF hat neben einer fast unübersehbaren Fülle traditioneller Spannelemente ein Unilock genanntes Nullpunktspannsystem im Programm (Bild 9). Es wirkt zwangsgesteuert über Schräge, wird mit 6 bar Luftdruck (geölte Luft) betätigt und ist daher wartungsfrei. Braucht kaum gesagt werden, dass sich dieses System für jede Einbaulage eignet und zum Einsatz für Serienteile. Es positioniert auf 0,005 mm genau. Rüstzeitersparnisse von bis zu 90 % sollen schon damit erzielt worden sein. Weitere Kennzeichen sind hohe Haltekräfte von bis zu 50 000 N und selbsthemmende Verriegelung. Eine Vorzentrierung für die präzise Kurzkegelzentrierung sorgt für leichtes Aufsetzen der Vorrichtung. Zudem werden die Auflage- und Konusflächen über Sperrluft zwangsgereinigt.

www.amf.deFür Werkzeug- und Formenbau

Hauptzielrichtung des Nullpunktspannsystems von Hirschmann ist der Werkzeug- und Formenbau. Das sagt aber noch längst nicht, dass dieses System nicht auch für die Serienfertigung geeignet sei, zumal ein Wechsel per Roboter (Erobot) im Programm ist. „Die Palettierung von Werkstück und Elektrode ist die Basis für einen modernen Werkzeug- und Formenbau. Sie garantiert die optimale Nutzung ihrer Personalressourcen und Maschinenlaufzeiten“, ist man bei Hirschmann überzeugt. HPS 8000 heißt das durchgängige Palettiersystem. Und es reicht von HPS 80 für 88, 128 und 180 mm Paletten bis HPS 320 für 320 mm Paletten. Natürlich ist es auch durchgängig kompatibel zu den Spannsystemen 4000 und 5000. Der Palettenspanner H8.11.32.16 zur Montage auf der Messmaschine ist der Ausgangspunkt für eine präzise Fertigung. Auf ihm können alle Palettengrößen mit einer Wiederholgenauigkeit von 2µ aufgenommen werden. Da die Elektroden sowie Formenteile stets über mehrere Maschinen gehen, sollten alle mit einem Palettenspanner aus dem System HPS320 ausgerüstet sein. Damit bleibt durch die definierte x-y-z-Referenz die Wiederholgenauigkeit von 2µ gewährleistet.

www.hirschmanngmbh.deSchnelle Sonderlösungen

Neben einem umfangreichen Angebot an Basiselementen und Spannelementen für den Vorrichtungsbau verfügt Halder über ein Normalienprogramm, das über 4 500 standardisierte Teile ab Lager verfügbar hält. Auch nur einen kleinen Teil davon zu behandeln, würde den Rahmen dieser Veröffentlichung sprengen. Der komplette Normalien-Katalog inklusive der jeweils CAD-fähigen Produktzeichnungen 2D und 3D kann per CD bestellt oder aus dem Internet heruntergeladen werden. Individuelle Sonderlösungen werden per CAD konstruiert und sind dank flexibler Fertigung innerhalb kürzester Zeit verfügbar. Zwei untereinander problemlos kombinierbare Systeme erlauben es, die Vorrichtungen universell auf die jeweiligen Anforderungen anpassen zu können (Bild 11). So lassen sich die Systeme je nach Werkstück und Fertigungsverfahren auswählen, was dank ihrer modularen Konzeption einen (fast) unbegrenzten Freiheitsgrad ergibt.

Das Nutsystem V40/V70 basiert auf gehärteten Grundplatten in den Rastermaßen 40 mm und 70 mm. Sämtliche Systemteile können gleichzeitig fixiert und gespannt werden. Dadurch ergibt sich ein überraschend schneller Vorrichtungsaufbau. Gerade das formschlüssige Fixieren sowie die hohe Flexibilität im Aufbau machen das Nutsystem besonders geeignet für die Bearbeitung von komplizierten Werkstücken.

Und dann das Lochsystem L12/L16 mit Ø 12 F6/M12 sowie Ø 16 F6/M16: Es gewährleistet einen schnellen Aufbau sowie die präzise Bearbeitung von Teilen mit einfacher Werkstückgeometrie. Dabei sind die Grundplatten mit gehärteten Fixierbohrungen (Passbuchsen) und koaxialen Gewinden von der Größe her unbegrenzt. Je nach Spannsituation können sie im Einzelsystem oder im kombinierten System eingesetzt werden. Nicht unerwähnt bleiben soll, dass Halder ein Nullpunktspannsys-tem im Programm hat, das mechanisch, pneumatisch oder hydraulisch betätigt werden kann. Es hat bis zu 30 kN Spannkraft und lässt sich problemlos auch in die anderen Halder-Spannsysteme integrieren.

Basis für die Mehrfachspannung bilden bei Allmatic die einzelnen Spannstöcke. Aus ihnen und mit diversen Formspannbacken lassen sich Spannsysteme, Platten oder Türme komponieren, die Rüstzeiten minimieren. Um die Ressourcen an Personal und Maschinenlaufzeit optimal zu nutzen, empfiehlt Allmatic (Bild 12):

– Keine teilespezifischen Vorrichtungen einsetzen.

– Universelle Spannmittel wie NC-Hochdruckspanner verwenden. Der teilespezifische Aufwand reduziert sich auf kostengünstige Backenanpassungen. Rüstzeiten werden reduziert.

– Mehrfachbestückung von Paletten mit universellen Spannmitteln bevorzugen. Die Zahl von Paletten- und Werkzeugwechseln wird drastisch reduziert. Dadurch verlängert sich die Operationszeit der Paletten mit Möglichkeit der personalarmen Nutzung.

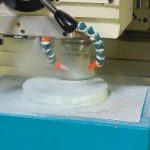

www.allmatic.deSpannen mit Eis

Eiszeit beim Spannen: Wer hat nicht schon mal etwas Angefrorenes wegmachen wollen und sich über die Haftkraft gewundert? Witte in Bleckede macht sich diesen Effekt zu Nutze und bietet Gefrierspannen an (Bild 13). Die Werkstücke werden auf einer mit Wasser benetzten Spannplatte sicher und plan angefroren. Sie können somit ohne zeitraubendes Umspannen in einem Arbeitsgang ganzflächig bearbeitet werden. Die Spannplatte ist mit einem Kälteerzeuger verbunden, so dass kein zusätzliches Kühlmittel erforderlich ist. Fixiert wird in kürzester Zeit. Nach der Bearbeitung sorgt eine Auftauautomatik für schnelles und problemloses Lösen der Werkstücke.

Eine weitere Neuheit ist die Ergänzung zum Alufix Baukasten, nämlich Kunststoffelemente als Ergänzung zum klassischen Alu-System (Bild 14). Der Grund für diese Entwicklung ist die zunehmende Untersuchung von komplexen Gussteilen mit Röntgenstrahlen. Die für Alufix black gewählten Kunststoffe lassen die Röntgenstrahlen nahezu ohne Schatten bis zum Innenleben der Werkstücke durch. Das schlägt sich in deutlich präziseren 3D-Aufnahmen nieder.

www.horst-witte.deMagnetische Spannsysteme von Wagner stehen für hohe Wirtschaftlichkeit. „Mit moderner Magnet-Spanntechnik ist ein äußerst leistungsfähiges Spannprinzip verfügbar, dessen Realisierungsmöglichkeiten auch den schwierigsten Spannaufgaben gerecht wird“, ist von Wagner zu hören. Hier sichern Permanentmagnete Sicherheit sowie Genauigkeit (Bild15). So wird das Permanentmagnetsystem durch die Erregerwicklung mit einem nur sehr kurzen Strom-impuls aktiviert und baut dadurch seine volle Haftkraft auf. Der Einsatz einer integrierten, elektronischen Haftkraftregulierung lässt auch stufenweise gesteigerte Spannkraft zu. Für viele komplizierte Werkstücke lassen auswechselbare Polplatten Anpassungen an die Kontur zu.

Im Zuge der Normumstellung im Bereich Hohl-schaftkegel von DIN 69893 auf ISO 12164-1 hat Kelch weitere Verbesserungen der i-tec Futter ins Standardprogramm einfließen lassen. Äußerlich sind diese Futter an der mattschwarzen Oberfläche zu erkennen. Doch beinhalten die Modifikationen neben der Änderung des Kegels und der Wuchtflächen oder -bohrungen noch weitere wichtige Details. So macht die mattschwarze Oberfläche weniger empfindlich gegen Rostbefall. Die wichtigste Änderung ist, dass sämtliche i-tec Futter jetzt ohne eine Vorweite oder Einführungsschräge oder ähnliche stabilitätsmindernde Maßnahmen auskommen. Dadurch kommt der Traganteil der Werkzeugaufnahme näher an die Werkzeugschneide heran. Und das Biegemoment, bedingt durch den Schnittdruck an der Werkzeugschneide, wird verringert. Im Ergebnis bedeutet das für den Anwender besseren Rundlauf unter Belastung und damit bessere Oberflächenqualität und längere Standzeit der Schneiden.

www.kelch.deAls Alternative zum (etwas) umständlichen Schrumpfen bietet Sandvik Coromant CoroGrip als Hochpräzisions-Kraftspannfutter (Bild 17). Als hydromechanisches Prinzip erzeugt es Spannkräfte, die doppelt so hoch sind, wie bei Schrumpfhaltern. Dabei ist die Präzision mit der von den Schrumpfhaltern vergleichbar. Alle Schafttypen können gespannt werden von zylindrisch über Weldon bis Whistle Notch, selbst wenn der Schaft nur auf halber Länge geklemmt wird. Die einfache Handhabung erlaubt einen Werkzeugwechsel, der weniger als 20 Sekunden dauert. Mit der externen Hydraulikpumpe wird 700 bar Druck erzeugt. Die hohe, sichere Spannkraft bleibt auch bei hohen Drehzahlen bis zur Hochgeschwindigkeitsbearbeitung erhalten.

www.coromant.sandvik.comDas Fahrion Präzisionsspannfutter HP plus bringt als Rundlauf 3 µ in die Teilefertigung. Und das mit einer Präzisions-Spannzange sowie Spannung mittels Sechskantschlüssel von Hand!

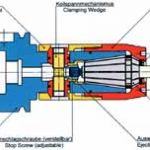

Die speziell für dieses Futter entwickelten, besonders präzisen Spannzangen sind mit einem roten Ring gekennzeichnet. Sie haben an der Außenkontur eine Rautiefe von Rz 1,5 µ als Voraussetzung, um hohe Keilkräfte zu erzielen. Denn gerade durch diese hohen Kräfte verschmelzen die einzelnen Elemente zu einer zentrischen Einheit mit höchster Rundlaufgenauigkeit. Durch den patentierten, mechanischen Keilspannmechanismus der von Hand betätigt wird, wirken Spannkräfte bis 300 000 N, die sich mit steigender Drehzahl noch erhöhen (Bild 18 und 19). Gleichzeitig sichert der mechanische Aufbau eine hohe Lebensdauer.

Die Spannung mit dem Sechskantschlüssel ermöglicht einen schnellen Werkzeug- und Spannzangenwechsel. Dabei wird die Spannzange nur axial verschoben. Es treten keine, die Rundlaufeigenschaften negativ beeinflussenden Radialkräfte auf. Es lassen sich alle zylindrischen Schäfte ab 1 mm Ø spannen, auch genutete. Sie müssen jedoch mindestens zu 2/3 von der Zange umschlossen sein. Selbst beim Gewindebohren wird durch die hohe Haltekraft keine zusätzliche Sicherung benötigt.

Da das HPplus völlig symmetrisch aufgebaut ist, bietet es sich für die HSC-Bearbeitung geradezu an.