Um additive Fertigungsverfahren (AM) in die industrielle Produktion zu integrieren, werden durchgängige Konzepte für die additiv-subtraktiven Fertigungsketten (ASM) benötigt. Daher befasst sich das Institut für Werkzeugmaschinen der Universität Stuttgart mit unterschiedlichen AM-Verfahren und der ASM-Prozesskette.

ZoZ-Kooperationsprojekt

Zur Erforschung der ASM-Prozesskette unter Einsatz laser- und pulverbettbasierter additiver Verfahren (Laser Powder Bed Fusion/LPBF) wurde durch den Verein Zukunftsorientierte Zerspanung e.V. (ZoZ) ein kooperatives Forschungsprojekt umgesetzt. Hierbei war die spanende Feinbearbeitung additiv gefertigter Bohrungen von besonderem Interesse. Das Projekt teilte sich auf vier Forschungseinrichtungen auf: GFE (Schmalkalden), wbk (Karlsruhe), Steinbeis Transferzentrum Advanced Engineering und IfW (Stuttgart).

In konventionellen Prozessketten wird zunächst gebohrt, gerieben und dann ggf. gehont. Dies widerspricht dem Ziel von AM endkonturnahe und weitestgehend „fertige“ Bauteile zu erzeugen. Die Umsetzung additiver Fertigungstechnologien erfordert eine nachbearbeitungsgerechte Konstruktion der Bauteile sowie einen minimalen Einsatz der Feinbearbeitung.

In dem ZoZ-Projekt wurden Bauteile aus 1.4404 mit horizontaler Bohrung additiv gefertigt. Bei der Bearbeitung der konventionell ausgelegten Stützstrukturen wurde festgestellt, dass diese negative Auswirkungen auf die Bohr- und Zirkularfräsprozesse haben (Abb. 1). Daher wurde eine angepasste Supportstruktur entwickelt, die zu geringeren Prozesskräften und Vibrationen und somit einer besseren Oberflächengüte führt [1].

Durch die Anpassung des additiven Prozesses können einzelne Nachbearbeitungsschritte eingespart werden. Unterstützt durch Prozesssimulationen konnte bspw. das „direkte Reiben“ ermöglicht werden. Hierbei wird der Bohrprozess eingespart und das additiv gefertigte „Rohteil“ direkt mit der Reibahle bearbeitet. Die Oberflächenqualität am fertigen Bauteil bleibt gleich [2].

Zudem wurde ein Schleifwerkzeugkonzept entwickelt, welches in ersten Versuchen vielversprechende Ergebnisse bzgl. Bearbeitungsqualität und Taktzeit lieferte.

Ad-Proc-Add

Im Rahmen des Forschungsprojektes Ad-Proc-Add (Advanced Processing of Additively Manufactured Parts) werden additiv-subtraktive Fertigungsketten ganzheitlich untersucht. An dem internationalen Projekt sind zwölf Forschungsinstitute und rund 70 Industriepartner beteiligt (www.Ad-Proc-Add.eu). Das IfW der Universität Stuttgart hat neben der Forschung eine koordinierende Funktion.

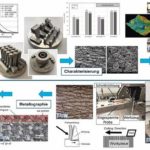

In diesem Projekt konnten bereits wesentliche Effekte der Material- und Bauteileigenschaften additiv gefertigter und nachbearbeiteter Werkstücke in ihrer Wechselwirkung verstanden werden (Abb. 2). So hat z. B. die Aufbaurichtung im AM-Prozess einen Einfluss auf die Zerspankräfte und die Spanbildung [3].

Auch konnten Abweichungen von Material und geometrischen Eigenschaften gefertigter Bauteile quantifiziert werden, welche zwischen den fünf im Projekt genutzten additiven Systemen auftraten. Auf Basis der Erkenntnisse wurde u. a. ein Sensorsystem zur Überwachung von LPBF-Prozessen entwickelt.

Mobilität der Zukunft

Innerhalb des InnovationsCampus Mobilität der Zukunft (ICM), gefördert durch das Ministerium für Wissenschaft und Kunst des Landes Baden-Württemberg, wurde die additive Herstellung und subtraktive Nachbearbeitung einer Leichtbaukomponente aus AlMg5 untersucht. Dabei wurde das Laser-Auftragschweißen mit Draht (Laser Metal Wire Deposition/LMWD) am IFSW der Universität Stuttgart umgesetzt. Ziel ist, den Auftragsprozess mit höherer Genauigkeit auszuführen, damit nur eine minimale Nachbearbeitung notwendig wird. Der LMWD-Prozess wurde ohne Drahtvorschubregelung sowie geregelt mit OCT (Optical coherence tomography) durchgeführt. Die Laserleistung wurde dabei über die Höhe des Bauteils reduziert. Es wurde festgestellt, dass mittels OCT-Regelung dünne Bauteile mit höherer Formgenauigkeit hergestellt werden können. Der notwendige Volumenabtrag in der am IfW analysierten Nachbearbeitung beträgt mit Drahtvorschubregelung nur ca. die Hälfte des Abtrags ohne Regelung. Die Härteverteilung entlang der additiv-subtraktiv gefertigten LMWD-Testbauteile korreliert mit der Laserleistung des LMWD-Prozesses und fällt mit der Laserleistung ab. Mit zunehmender Formabweichung steigt das Zerspanvolumen und damit erneut die Härte. Anschließend wurden die Gefüge- und Eigenspannungsentwicklung während des additiven Prozesses sowie die gezielte Einbringung von lokalen Bauteileigenschaften mittels definiertem Zerspanprozess untersucht.

Zusammenfassung

Die durchgeführten Forschungsarbeiten zeigen auf, dass über die additiv-subtraktive Prozesskette Potenziale bestehen, Bauteileigenschaften gezielt einzustellen und Abweichungen von Toleranzen und Funktionsanforderungen sicher zu vermeiden. Um dieses Ziel zu erreichen, ist allerdings weitere Forschungs- und Entwicklungsarbeit erforderlich.

Institut für Werkzeugmaschinen (IfW) der Universität Stuttgart

Die Autoren

Prof. Dr.-Ing. Hans-Christian Möhring und Clemens Maucher, Institut für Werkzeugmaschinen, Universität Stuttgart.

Quellenverzeichnis:

[1] Maucher, C.; Möhring, H.C. (2020): Optimized Support Structures for Postprocessing of Additively Manufactured Parts. In: SSRN Journal. DOI: 10.2139/ssrn.3724130.

[2] Teich, H.; Maucher, C.; Möhring, H.C. (2021): Influence of LPBF Parameters and Strategies on Fine Machining of Pre-Built Bores. In: Journal of Machine Engineering, S. 91–100. DOI: 10.36897/jme/133344.

[3] Maucher, C.; Gutsche, D.; Möhring, H.C.; Ambos, M.; Frank, H. (2020): Beeinflussung der Zerspanbarkeit additiv gefertigter Bauteile durch Optimierung der additiv subtraktiven Prozesskette. Konferenz: Schmalkalder Werkzeugtagung / Innovationsforum Präzisionswerkzeuge (IFP), 06. November 2020.

Mehr zum Thema Additive Fertigung

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,