Firmen im Artikel

„Vor Kurzem prognostizierten viele Branchenexperten noch, dass carbonfaserverstärkte Kunststoffe (CFK-Werkstoffe) immer wichtiger für den Flugzeugbau werden. Die Argumente für die Werkstoffe liegen auf der Hand: Sie sind sehr leicht, verfügen aber über eine hohe Steifigkeit. Das macht sie zu idealen Materialien für eine Industrie, die ihr massives Wachstum mit immer anspruchsvolleren Regelungen des Energieverbrauchs und der Schadstoffemissionen koordinieren muss“, sagt Dirk Masur, Component Manager Aerospace bei Walter. „Aber CFK-Werkstoffe stellen uns vor Probleme: Sie sind teuer und schwer zu bearbeiten. Auf der Suche nach Alternativen rücken wieder Aluminiumlegierungen ins Blickfeld. Aktuelle Prognosen gehen davon aus, dass das verarbeitete Volumen bis 2020 noch stark wachsen wird.“

Aluminiumlegierungen spielen im Flugzeugbau schon lange eine zentrale Rolle. Die neuen Anforderungen sowie höchstmögliche Gewichtsreduktion haben auch in der Aluminiumbearbeitung und bei den Legierungstypen zu Innovationen geführt. Zu den zentralen Herausforderungen gehören das sehr hohe Zerspanvolumen, das bei vielen Bauteilen bis zu 90 Prozent liegen kann, sowie die neuen, besonders leichten und festen Aluminium-Lithium-Legierungen, die schwierig zu zerspanen sind. Dazu kommen die Kosten für den Werkstoff: Auch wenn Aluminiumlegierungen kostengünstiger als CFK-Werkstoffe sind, schlagen sie in der Cost-per-Part-Rechnung dennoch deutlich zu Buche.

Ausgelegt auf High Speed Cutting

Hohes Zerspanungsvolumen bedeutet bei den meisten Strukturbauteilen auch komplexe Geometrie. Meist müssen unterschiedlich große und tiefe Taschen aus dem Material herausgefräst werden. Wirtschaftlich darstellen lässt sich das nur im High-Speed-Cutting-Verfahren (HSC), bei dem mit Schnittgeschwindigkeiten bis zu 3300 m/min gefräst wird.

Liegen die Schnittwerte niedriger, bilden sich Aufbauschneiden, die zum schnellen Verschleiß der Fräswerkzeuge führen. Die Maschine steht still, die Gesamtkosten für das Bauteil steigen. Maschinen und Werkzeuge müssen aber auch für die deutlich über dem Durchschnitt liegenden Schnittwerte ausgelegt sein, die Bauteilzulieferer für die Flugzeugindustrie erwarten. Der Zerspanungsexperte Walter hat für diese Anforderungen spezielle Ramping-Fräser auf den Markt gebracht: Modell M2131 und das eigens auf die Anforderungen von Makino-Maschinen mit über 30 000 min-1 entwickelte Modell M2331. Zwei Wendeschneidplattengrößen erlauben dabei Schnitttiefen von 15 oder 20 Millimeter, ideal für das Rampen- und für das Taschenfräsen. Der Fräser arbeitet beim Nachsetzen nahezu absatzfrei, sodass bereits beim Vorschlichten eine hohe Genauigkeit erreicht wird.

Durch ihre besonders dichte, glatte PVD-Beschichtung bilden sich auf den Wendeschneidplatten kaum Aufbauschneiden, die Schneidkanten sind extrem stabil. Die besondere Konstruktion des Plattensitzes sichert die Platte gegen die hohen Fliehkräfte, die beim High Speed Cutting auftreten. Die innen liegenden Kühlkanäle bringen das Kühl- oder Schmiermittel exakt an die richtigen Stellen. Die Fräser sind sowohl für Emulsion als auch für Minimalmengenschmierung (MMS) geeignet.

Hohe Anforderungen an die Werkzeuge

Während Aluminiumlegierungen im Flugzeugbau vor allem für den Rumpf und die Tragflächen eingesetzt werden, werden Titanlegierungen wie TiAl6V4 oder Ti5553 überall da verwendet, wo hohe Steifigkeit benötigt wird. Dazu gehören zum Beispiel Fahrwerkskomponenten (wie der Strut), Tür- und Torrahmen sowie die Landeklappenführungen. Auch hier sind hohe Zerspanungsraten gefordert. Durch ihre Härte und ihre schlechte Wärmeleitfähigkeit stellen Titanwerkstücke extrem hohe Anforderungen an die Zerspanungswerkzeuge, gerade was die Prozesssicherheit angeht. Schneller Verschleiß der Schneidkanten sowie relativ niedrige Schnittparameter machen das Schruppen bei Titanstrukturbauteilen zeitaufwendig. Gleichzeitig steigt die Nachfrage dynamisch an. Unternehmen, denen es gelingt, die Bearbeitungszeiten pro Komponente deutlich zu reduzieren, gewinnen damit einen deutlichen Wettbewerbsvorteil.

Titanstrukturbauteile effektiver bearbeiten

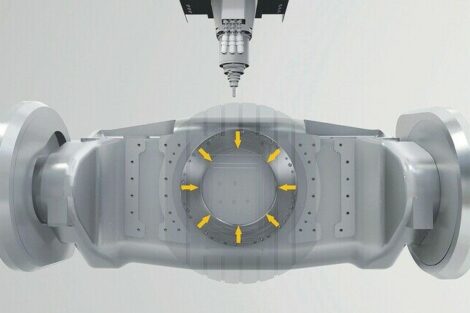

Mit dem modifizierten Blaxx Igelfräser M3255 von Walter liegt ein Werkzeug vor, mit dem sich Titankomponenten deutlich schneller und dabei prozesssicher fertigen lassen. Entwickelt wurde das Werkzeugkonzept, das auf einem Walter Blaxx Igelfräser basiert, aus einer konkreten Anfrage heraus: Dr.-Ing. Matthias Lange, bei Premium Aerotec für die Abteilung Additive Manufacturing and Machining verantwortlich, war auf der Suche nach einem Prozessaufbau, mit dem sich Titanstrukturbauteile deutlich effektiver bearbeiten lassen. Premium Aerotec ist weltweit führend in der Herstellung von komplexen Strukturbauteilen.

Fast die Hälfte der Bearbeitungszeit eines Titanstrukturbauteiles entfällt auf das Schruppen: Das Fräswerkzeug und die Zerspanungsstrategie stellen deswegen den zentralen Ansatz dar, um die Bearbeitungszeit zu verkürzen. In rund 20 Monaten entwickelten die Walter Experten gemeinsam mit einem Team des Kunden und dem Institut für Produktionsmanagement und -technik der Technischen Universität Hamburg, unter der Leitung von Prof. Dr.-Ing. Wolfgang Hintze und Dr.-Ing. Carsten Möller, eine Lösung.

20 Prozent schneller fräsen

Mit dem weiterentwickelten und überarbeiteten Blaxx Igelfräser ließ sich die Bearbeitungszeit um circa 22 Prozent zu den Ausgangswerten reduzieren. Das gemeinsame Projekt fokussierte sich auf Kühlung und Spanabfuhr, Schneidstoffuntersuchung, Makro- und Mikrogeometrie der Wendeschneidplatten, Plattensitz sowie Schnittdaten. Durch die innovative neue Geometrie sowohl des Fräskörpers als auch der Wendeschneidplatten greift tatsächlich die maximale Zähnezahl ins Material ein. So ergibt sich eine außergewöhnlich hohe Zerspanungsleistung bei einer hohen Prozesssicherheit – sowohl beim Eck-, Kontur- oder Taschenfräsen als auch bei Vollnuten von 1/2 x D. Die weichschneidende Geometrie der Wendeschneidplatten führt zu einem positiven Schnittverhalten, dazu kommen kurze Bearbeitungszeiten bei maximalem Zeitspanvolumen.

Das Wärmemanagement, bei Titanlegierungen wegen ihrer geringen Wärmeleitfähigkeit immer ein Problem, erfolgt über optimierte Kühlmittelzufuhr an jeder Schneide. Auch bei den hohen Zerspanleistungen gewährleisten die Spanräume eine sichere Spanabfuhr. Durch tangentiale und axiale Verzahnung mit dem Fräskörper sind die Wendeschneidplatten zuverlässig gespannt. Dieses Konzept sichert sogar in kleinen Durchmesserbereichen eine hohe Stabilität. Jede Wendeschneidplatte verfügt über vier beziehungsweise zwei Schneidkanten – so lässt sich ein Maximum an Zerspanungsleistung pro Platte erreichen.

Durch die tangentiale Anordnung der Wendeschneidplatten eignet sich das Werkzeugsystem M3255 auch optimal für die Bearbeitung von geschmiedeten Bauteilen, bei denen die Randzone (Schmiedehaut) extreme Herausforderungen an die Werkzeugschneide stellt.

Walter AG

www.walter-tools.com

Mehr zum Thema Fräser

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,