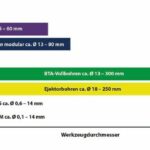

Von „Tieflochbohren“ spricht man, wenn Löcher mit einem Durchmesser von 1 bis 1500 Millimeter tiefer als das 16-Fache des Werkzeug- bzw. Nenndurchmessers (16xD) gefertigt werden. Bei der Auswahl des Werkzeugs spielen der Nenndurchmesser, die Werkzeuglänge, die Toleranzen und Oberflächengüte sowie Fragen hinsichtlich Produktivität und Wirtschaftlichkeit eine Rolle. Hierbei gilt zu beachten, dass neben Bauart und Schneidengeometrie des Tieflochbohrers das Substrat und die Beschichtung einen Einfluss auf das Ergebnis haben können.

Hinsichtlich der Werkzeugschneide gilt für alle Bohrer, dass sie besonders hart, druckfest, biegefest und temperaturbeständig sein sollte. Denn beim Tieflochbohren entstehen erhebliche Prozesstemperaturen, die zu vorschnellem Verschleiß führen und wirtschaftliches Arbeiten erschweren können. Um Werkzeugbrüche und Ausschuss zu verhindern, ist ein hohes Maß an Prozesssicherheit erforderlich.

Einlippenbohrer – sehr gute Mittenrauwerte in langspanenden Werkstoffen

Müssen sehr tiefe Bohrungen in insbesondere langspanenden Werkstoffen realisiert und Bohrungstoleranzen zwischen IT10 und IT7 erzielt werden, kommen häufig Einlippenbohrer zum Einsatz. Mit der einzelnen Schneide sind zwar nur geringe Vorschübe möglich und die Länge des Bohrers macht eventuell Stütz- und Führungshilfen erforderlich. Allerdings erreichen die Oberflächen der Bohrungswandung sehr gute Mittenrauwerte zwischen Ra 6,3 und Ra 0,4. Hinsichtlich Form- und Lagetoleranzen sind Werte mit einer Bohrungsgeradheit von ca. 5 μm/100 mm und ein Bohrungsmittenverlauf zwischen 2 bis 8 μm/100 mm fertigbar.

HSS-Zweilippenbohrer – tiefer als 50xD in kurzspanendem Material

Bei Bohrungen tiefer als 50xD in kurzspanenden Materialien wie Guss und Aluminium sind häufig Zweilippenbohrer die Werkzeuge der Wahl. Gefertigt aus einem HSS-Grundkörper aus Schnellarbeitsstahl und einer aufgelöteten Schneide aus Hartmetall punkten sie mit guter Wirtschaftlichkeit und geringen Anschaffungskosten. Die Bohrergebnisse entsprechen jenen der Einlippenbohrern: Oberflächengüten zwischen Ra 6,3 und Ra 0,4, Bohrungsgeradheit bei ca. 5 μm/100mm, Bohrungsmittenverlauf zwischen 2 bis 8 μm/100 mm und Bohrungstoleranzen zwischen IT10 und IT7. Die Bohrlochtiefe ist auf 1,2 m limitiert.

Beim Einsatz als Stufenwerkzeug treten zudem häufig Probleme bei der Spanabfuhr auf. Das Anbringen von Stütz- und Führungshilfen ist in der Regel ebenfalls notwendig. Wenn ein konventionelles Bohrergebnis ausreicht, und ein eventueller Mittenversatz keine Rolle spielt, kommen häufig HSS-Bohrer zum Einsatz –gegebenenfalls in Kombination mit einer Bohrbuchse.

VHM-Bohrer – mit Hochgeschwindigkeit in die Tiefe

Müssen sehr viele Bohrungen in Tiefen von bis zu 50xD wirtschaftlich realisiert werden, fällt die Wahl auf den VHM-Tieflochbohrer. Dieses Hochleistungswerkzeug erreicht ein sehr hohes Zeitspanvolumen – jedoch bei einer deutlich höheren Preis. Aus diesem Grund lohnt sich der Einsatz insbesondere dann, wenn die volle Leistungsfähigkeit der Werkzeuge ausgeschöpft und damit die Maschinenstunden deutlich reduziert werden.

In der Regel können VHM-Tieflochbohrer ohne zusätzliche Führungshilfen arbeiten. Die Oberflächengüte liegt zwischen 6,3 und Ra 1,6, wobei sich die Anpassung der Schnittwerte positiv auf die Mittenrauwerte auswirken kann. In Abhängigkeit von Material und Festigkeit sind bei der Bohrungsgeradheit Abweichungen von rund 8 μm/100mm und ein Bohrungsmittenverlauf von 8 μm pro 100 mm erreichbar. Die Bohrungstoleranzen liegen zwischen IT11 und IT9 – in optimalen Fällen auch bei IT8.

VHM-Tieflochbohrer stets mit Kühlung

Aufgrund ihrer hohen Zerspanungsleistung und der damit einhergehenden Prozesshitze sollten VHM-Tieflochbohrer stets im Nassverfahren eingesetzt werden. Um die Prozesstemperaturen in der Bearbeitungszone zu beherrschen, verfügen Tieflochbohrer wie der Garant Master Steel DEEP von der Hoffmann Group über ein ausgeklügeltes Kühlsystem. Der VHM-Tieflochbohrer besteht aus einem Spezialrohling, der aus zwei Segmenten zusammengesintert wurde. Im hinteren Abschnitt ist eine zentrale Innenkühlung untergebracht, während im Kopfabschnitt der Kühlschmierkanal spiralförmig verläuft.

Die sichere Spanabfuhr wird beim Garant Master Steel DEEP durch eine dynamische Drallsteigung der polierten Spannuten erzielt – der Spiralwinkel verringert sich über die Bohrerlänge von 30 auf 15 Grad. Auf diese Weise wird der Reibungswiderstand reduziert, der Spankanal verkürzt und der Spanabfluss beschleunigt. Die Folge: signifikant höhere Schnittdaten, bei gleichbleibend hoher Prozesssicherheit. Im Vergleich zu klassischen Bohrern wird die Bohrerspitze des VHM-Tieflochbohrers von Hoffmann zusätzlich durch Führungsringe mit Kühlmittel umspült. Die Ringe ermöglichen zudem eine präzise Bohrerführung, da weiterhin rund 30 Prozent der Mantelfläche des Werkzeugs an der Bohrungswandung anliegen. Die Position der Führungsfase verhindert, dass sich die Ringe mit Spänen zusetzen.

Prozesssicher bei Quer- und Paketbohrungen

Die Konstruktion des Garant Master Steel DEEP reduziert Schwingungen und verbessert die Werkzeugführung. Tests haben gezeigt, dass das Werkzeug eine über 70 % höhere Steifigkeit aufweist als Tieflochbohrer mit durchgehend spiralisierten Kühlkanälen. Dadurch verhält es sich selbst unter extremen Bedingungen prozesssicher und erzielt auch bei Quer- und Paketbohrungen reproduzierbar sehr gute Bohrergebnisse. Beim Ein- und Austritt in das Bauteil entstehen hohe Kräfte, die sich bei konventionellen Werkzeugen lediglich durch Führungshilfen kompensieren lassen. Die erhöhte Steifigkeit und die hiermit verbundene höhere Werkzeugstabilität führen dazu, dass keine weiteren Führungshilfen erforderlich sind und Standzeit sowie Prozesssicherheit verbessert werden. Die Folge sind weniger Werkzeugbrüche und weniger Ausschuss.

Ohne Co-Pilotbohrung schneller am Ziel

Eine weitere Verkürzung der Maschinenzeiten und hiermit Kosteneinsparungen ergeben sich dadurch, dass beim Einsatz von VHM-Tieflochbohrern oftmals keine zusätzliche Co-Pilot-Bohrung gemacht werden muss – das reine Pilotieren genügt. Die höheren Anschaffungskosten lassen sich weiter kompensieren, indem das Werkzeug nach der Nutzung mit dem Originalschliff und der Originalbeschichtung mehrmals wiederaufbereitet und dadurch der Lebenszyklus verlängert wird. Dies ist bei einem hochwertigen VHM-Bohrer bis zu viermal möglich und somit auch nachhaltig, weil der Rohling länger verwendet wird.

Zusammenfassung

Je nach Anspruch können verschiedene Werkzeuge zum Tieflochbohren verwendet werden. Für langspanende Materialen bieten sich Einlippenbohrer, für kurzspanende Zweilippenbohrer an. Diese Werkzeuge erfordern jedoch häufig Stütz- und Führungshilfen und damit längere Rüstzeiten. Anders verhält es sich mit VHM-Tieflochbohrern. Diese meistern selbst bei hohen Geschwindigkeiten prozesssicher Quer- und Paketbohrungen und können Einlippen- und Zweilippenbohrer ersetzen. Da hochwertige VHM-Bohrer mehrfach mit Originalschliff und Originalbeschichtung wiederaufbereitet werden können, lässt sich ihre Lebensdauer um ein Vielfaches verlängern. Dies relativiert die höheren Anschaffungskosten. VHM-Universalbohrer, welche ein breites Materialspektrum zerspanen, ermöglichen weitere Kostenersparnisse, da das Vorhalten verschiedener spezifischer Spezialwerkzeuge entfällt. Dies ergibt ein zusätzliches Plus an Nachhaltigkeit – nicht zuletzt durch eine längere Nutzung des Universal-Werkzeugrohlings.

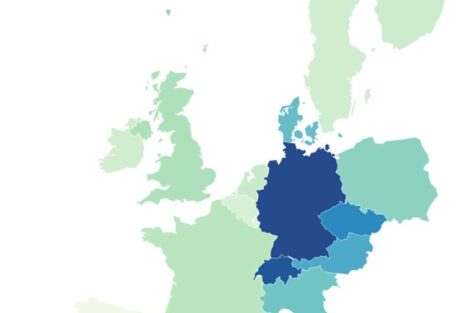

Hoffmann Group

www.hoffmann-group.com