Das BTA-Tiefbohren wird im Durchmesserbereich von D = 10–1500 mm in den unterschiedlichen Prozessvarianten des Voll-, Kern- und Aufbohrens angewendet. Kennzeichnend für das BTA-Tiefbohren ist die asymmetrische Anordnung der Werkzeugschneiden sowie die daraus resultierende Selbstzentrierung des Bohrkopfs durch die Führungsleisten in der Bohrung.

Ein weiteres spezifisches Identifikationsmerkmal stellt die Zuführung des Kühlschmierstoffs (KSS) dar. Das Tiefbohröl wird mit einem hohen Volumenstrom durch einen Bohrölzuführapparat an die Wirkstelle und die Führungsleisten geleitet. Die Abführung des KSS-Späne-Gemischs erfolgt über das Spanmaul im Bohrkopf und die Bohrstange, sodass kein Kontakt mit der erzeugten Bohrung entsteht [2]. Das BTA-Tiefbohrverfahren wird für die Bearbeitung von teuren Bauteilen wie Hydraulikzylindern, Getriebewellen und Flugzeuglandebeinen am Ende der Wertschöpfungskette eingesetzt. Eine hohe Prozesssicherheit und die Einhaltung der vorgegebenen Toleranzen sind für eine wirtschaftliche Fertigung solcher Bauteile unabdingbar [1].

Oberflächenrauheit und Mittenverlauf

Neben den gängigen Qualitätsanforderungen an industriell gefertigte Bohrungen, wie beispielsweise Durchmessertoleranz und Rundheit, nehmen beim Tiefbohren die Oberflächenrauheit und der Mittenverlauf der Bohrung einen hohen Stellenwert ein. Als Mittenverlauf wird der radiale Lagefehler der tatsächlichen Bohrungsmittelachse relativ zur idealen Bohrungsachse bezeichnet. Der aus dem Prozess resultierende Mittenverlauf wird durch eine Vielzahl von Einflussfaktoren, wie z. B. der Prozessführung (rotierendes Werkzeug, rotierendes Werkstück, gegenläufige Drehung), dem Maschinenzustand, den Schnittparametern, dem Werkzeug, dem Werkstück und der Temperaturverteilung im Werkstück beeinflusst [3].

Die Vermeidung des Mittenverlaufes ist beim BTA-Tiefbohren aufgrund der komplexen Wechselwirkungen zwischen den Einflussgrößen bisher nicht möglich [3].

Um eine Erhöhung der Prozesssicherheit des BTA-Tiefbohrverfahrens zu erzielen, wird in einem gemeinsamen Forschungsprojekt am Institut für Fertigungstechnik und Werkzeugmaschinen in Hannover (IFW) und am Institut für spanende Fertigung in Dortmund (ISF) ein System entwickelt, welches eine prozesssimultane Erfassung und Kompensation des Mittenverlaufs ermöglicht.

Aufbau und Funktionsweise des Systems

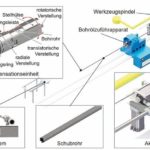

Das in Bild 1 gezeigte Gesamtsystem setzt sich aus einem Ultraschall-Messsystem zur prozessparallelen Erfassung des Mittenverlaufs, einem neuartigen Werkzeugsystem – der Kompensationseinheit – und einem Aktoriksystem zur Ansteuerung der Kompensationseinheit zusammen.

Die Reduzierung des Mittenverlaufs mithilfe der Kompensationseinheit wird über eine gezielte Verkippung des Bohrkopfs durch eine in Vorschubrichtung ausstellbare und frei um den Umfang des Bohrers positionierbare Führungsleiste gewährleistet. Mit der Aktorik, die an der Werkzeugspindel angebracht ist, lässt sich die Position der Führungsleiste frei einstellen. Das Schubrohr koppelt die Aktorik mit der Kompensationseinheit. Das Ultraschallmesssystem ist mechanisch an die Vorschubbewegung der Maschine gekoppelt und bildet die Basis für die Entwicklung einer Prozessregelung. Mithilfe der Prozessregelung wird die Kompensationseinheit automatisch positioniert und der Bohrkopf zielgerichtet verkippt, um den aktuellen Mittenverlauf zu kompensieren.

Messung des Mittenverlaufs

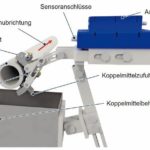

Die prozessparallele Messung des Mittenverlaufs ist die Grundvoraussetzung für die Umsetzung des Regelungssystems. Das aktuelle industrielle Vorgehen der Mittenverlaufskorrektur sieht ein manuelles Eingreifen des Maschinenbedieners in den Bohrprozess vor und setzt ein hohes Maß an Erfahrung voraus. Nach dem Prozessstopp wird mithilfe eines Ultraschalldickenmessgeräts die Bohrkopfposition ermittelt und bei Überschreitung eines Grenzwertes die Mittenverlaufskorrektur über eine Anpassung der radialen Werkstückaufspannsituation eingeleitet [1]. Auf Basis der Wandstärkenmessung mittels Ultraschall wurde am IFW ein Messsystem entwickelt, welches die prozessparallele Erfassung des Mittenverlaufs ermöglicht. Der Aufbau des Messsystems ist in Bild 2 dargestellt.

Das Messsystem setzt sich aus drei Ultraschallsensoren, einem Multiplexer und einer Ultraschallbox (Messelektronik) zusammen. Ein Industrie-PC der Fa. Beckhoff dient zur Messdatenerfassung, Auswertung und zur Regelung des finalen Gesamtsystems. Die Sensoren messen die Wandstärke an der aktuellen Position durch das Impuls-Echo-Verfahren. Hierbei wird im Sensor ein Ultraschallimpuls erzeugt und durch ein Koppelmedium auf das Messobjekt übertragen. Der Ultraschallimpuls wird an den Grenzflächen im Werkstück reflektiert und vom Sensor in eine Spannung umgewandelt. Aus der Zeitdifferenz der Echos und der bekannten Schallgeschwindigkeit im Werkstoff lässt sich anschließend die Wandstärke berechnen. Zur Erhöhung der Messgenauigkeit des neuartigen Messsystems wurden die Einflussgrößen auf das Messergebnis bestimmt und untersucht. Im Nachfolgenden wird der Einfluss des Koppelmediums und der Einfluss der Oberflächenrauheit auf das Messergebnis analysiert.

Einflussgrößen auf das Messergebnis

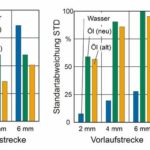

Bild 3 zeigt den Einfluss des Koppelmediums auf die Anzahl der detektierbaren Rückwandechos und die Standardabweichung (STD) des Messergebnisses. Die Untersuchung wurde mit Wasser und mit neuem und bereits im Einsatz gewesenem Tiefbohröl durchgeführt. Neben dem Koppelmedium wurde die Vorlaufstrecke variiert. Mit zunehmender Vorlaufstrecke nimmt die STD stark zu. Diese Zunahme lässt sich durch Interferenzen im Ultraschallsignal erklären, welche die Detektierbarkeit der Rückwandechos verringern. Je mehr Rückwandechos eindeutig identifiziert werden können, desto genauer wird das Messergebnis und desto geringer wird die STD.

Aus Bild 3 ist ebenfalls zu entnehmen, dass die Art des Koppelmittels einen signifikanten Einfluss auf die zu erreichende STD hat. Die geringere Schallimpedanz des Wassers führt zu einer geringeren Signalschwächung und damit zu einer größeren Anzahl an detektierbaren Rückwandechos, die wiederum zu einer höheren Messgenauigkeit führen. Obwohl die Untersuchungen zeigen, dass mit Wasser deutlich bessere Ergebnisse erzielt werden können, soll für die Messung Tiefbohröl eingesetzt werden, um eine Vermischung von Wasser und Öl zu vermeiden. Die Vorlaufstrecke wird auf ein Minimum (≤ 2 mm) reduziert, um trotzdem eine hinreichende Genauigkeit zu ermöglichen. Daher erfolgt anschließend die Untersuchung des Einflusses der Koppelmitteltemperatur und der Koppelmittelfließgeschwindigkeit auf das Messergebnis.

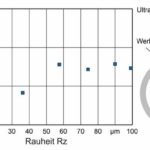

In einer weiteren Untersuchung wurde der Einfluss der Oberflächenrauheit des Werkstücks auf das Messergebnis untersucht. Hierzu wurde eine Tiefbohrprobe mit neun unterschiedlichen Rautiefen hergestellt und anschließend mit einer Koordinatenmessmaschine (KMM) gemessen. Anschließend wurde die Probe mit einem Ultraschallsensor gemessen und die Messergebnisse mit den Ergebnissen der KMM verglichen. Bild 4 zeigt die Standardabweichung der Ultraschallmessung in Abhängigkeit von der Rautiefe Rz.

Aus der Literatur geht hervor, dass mit zunehmender Rautiefe die Streuung der Ultraschallmessung sowie die Messabweichung ansteigen [4]. Dieser Zusammenhang konnte für gemittelte Rautiefen bis 22 µm nachgewiesen werden. Für höhere Rautiefen zeigt sich dieser Zusammenhang nicht. Bei Rautiefen von Rz ≥ 22 µm sind die Standardabweichung und die Messabweichung maßgeblich von der Einstellung des Peakdetektors zur Ermittlung der Rückwandechos abhängig. Aus den Ergebnissen geht hervor, dass der Einfluss der Rautiefe auf das Messergebnis mit dem verwendeten Versuchsaufbau nicht eindeutig identifizierbar ist. Zur weiteren Abklärung des Zusammenhangs zwischen Rauheit und Messergebnis werden die Versuche erneut mit Flachproben durchgeführt, um eventuelle Störeinflüsse aus der Geometrie der Probe oder der Ausrichtung des Sensors zu unterbinden.

Insgesamt lässt sich festhalten, dass eine höhere Rautiefe zu einer schlechteren Abdichtung zwischen Sensorhalter und Außenoberfläche und einem höheren Dichtungs- und Sensorverschleiß führt, weshalb die Rautiefe Rz unter 30 µm betragen sollte.

Zusammenfassung und Ausblick

Für das BTA-Tiefbohren wurde ein neuartiges Werkzeugsystem entwickelt, welches es ermöglicht, den Mittenverlauf beim Tiefbohren im Prozess zu erfassen und zu kompensieren. Die Komponenten des Systems werden aktuell einzeln in Betrieb genommen und charakterisiert. Untersuchungen zum Messsystem haben gezeigt, dass Vorlaufstrecke, Koppelmedium und Oberflächenrauheit einen Einfluss auf das Messergebnis haben. In folgenden Untersuchungen werden weitere Einflussgrößen untersucht und quantifiziert. Das Gesamtsystem wird anschließend in Betrieb genommen.

Institut für Fertigungstechnik und

Werkzeugmaschinen (IFW) der Leibniz Universität Hannover

www.ifw.uni-hannover.de

Institut für Spanende Fertigung (ISF)

der Technischen Universität Dortmund

www.isf.de

Das den Forschungsergebnissen zugrundeliegende IGF-Vorhaben Nr. 20422N „Geregeltes Tiefbohren“ der Forschungsgemeinschaft Werkzeuge und Werkstoffe e.V. FGW, Papenberger Straße 49, 42859 Remscheid, wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Die Autoren

Prof. Berend Denkena (IFW),

Prof. Dirk Biermann (ISF),

Niklas Klages (IFW),

Julian Frederic Gerken (ISF).

Quellennachweise:

[1] Biermann, D.; Bleicher, F.; Heisel, U.: Deep hole drilling, CIRP Annals, 67, S. 673–694, 2018

[2] N.N.: VDI-Richtlinie Nr. 3210 Tiefbohrverfahren, Beuth-Verlag Berlin, 2006

[3] Biermann, D., Denkena. B., Bergmann, B., Iovkov, I., Gerken, J. F., Klages, N.: Prozesskontrolle auch bei tiefen Bohrungen – Entwicklung eines mechatronischen Werkzeugsystems für das BTA-Tiefbohren zur Kompensation des Mittenverlaufs, wt-online BD. 110–1/2, S. 50–53, 2020

[4] Benz, M.: Ultraschall zur Erfassung innerer Freiformgeometrien auf Werkzeugmaschinen. Dr.-Ing. Dissertation, Aachen, 2002