Durch ein maschinenintegriertes hochgenaues Messsystem auf Basis der Lasertriangulation ist es möglich, den Verschleiß direkt an der Schleifscheibe zu erfassen und gegebenfalls die Maschinenparameter, insbesondere die Zustellung, zu korrigieren oder den Bediener darauf hinzuweisen, einen Abrichtvorgang einzuleiten bzw. das verschlissene Werkzeug gegen ein neues auszutauschen.

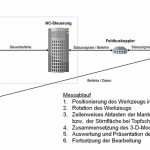

Das realisierte Messsystem (Abbildung 1) besteht aus einem maschinenintegrierten Lasertriangulationssensor, welcher durch eine externe Mess- und Auswerteeinheit gesteuert wird. Die Schnittstelle zum Schleifzentrum wird über die NC-Steuerung und einen Feldbuskoppler realisiert. Nach der Positionierung des Messsystems über der Schleifscheibe wird während der Rotation des Werkzeuges um 360° die komplette Mantelfläche erfasst. Das System genügt der Schutzklasse IP67 (Staubdicht und wasserdicht bei zeitweiligem Untertauchen). Weiterhin ist das System resistent gegen chemisch aggressive Fertigungshilfsstoffe, insbesondere Kühlschmierstoffe. Optional ist der Einsatz eines Schutzmechanismus sowie einer Sperrlufteinrichtung zum Schutz der optischen Flächen gegen Kühlschmierstoffniederschlag möglich.

Kleinste Verschleißerscheinungen

werden erfasst

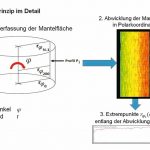

Durch die hohe Tiefenauflösung (1,8 bis 3,0 µm) ist die hochgenaue Erfassung von kleinsten Verschleißerscheinungen, insbesondere Abrieb und Abplatzungen, an beliebigen Schleifscheibentypen gegeben. Die Länge der Laserlinie bzw. der Messbereich beträgt derzeit 25 mm, kann aber durch Vergrößerung bzw. Verkleinerung des Abstandes zum Messobjekt verändert werden. Dies geht ebenfalls mit einer Änderung der lateralen Auflösung einher. Das Messprinzip ist in Abbildung 2 dargestellt.

Durch Drehung des Werkzeugs und Messung des Abstandes zwischen Sensor und Werkzeugoberfläche erfolgt eine dichte Erfassung der Oberflächenstruktur. Diese kann als Falschfarbendarstellung (normierte Farbskala, welche den Tiefenwert bzw. Z-Wert wiedergibt) visualisiert und als Darstellung der Extremwerte entlang der Abwicklung verdichtet werden. Hierbei wird für jeden Messpunkt des Zeilensensors während der Drehung das radiale Maximum des Abstandes bestimmt und in einem Profil angetragen (Maximumprofil).

Im Rahmen von Bearbeitungsversuchen wurde die Einsatzfähigkeit des Systems verifiziert. Eine Schleifscheibe mit den Maßen 100 x 12 mm und der Körnung D52 wurde zur Bearbeitung von Hartmetall (1740 HV 30) mit einer Drehzahl von 4200 min-1 und einem Vorschub von 1,00 mm/min eingesetzt. Hierbei wurden jeweils 5 Einstiche des Werkzeugs in das Material getätigt und danach jeweils ein Messvorgang durchgeführt. Bei der Bearbeitung wurden ca. 40 % der Mantelfläche im Eingriff gehalten. In der Falschfarbendarstellung (Abbildung 3) ist die Zunahme des Abstandes zwischen Sensor und den im Eingriff befindlichen Flächen des Werkzeuges klar erkennbar. In Abbildung 4 ist der Verlauf des Maximumprofils dargestellt. Auch hier ist der Materialabrieb an der Scheibe und die damit eingehende geometrische Änderung an der im Eingriff befindlichen Flächenanteilen deutlich erkennbar. Damit ist eine sichere Bestimmung der Abtragstiefe sowie des Abtragsvolumens möglich. Daraus ergeben sich konkrete Rückschlüsse auf den Verschleißzustand des Werkzeugs.

Standardabweichung von ca. 7 µm

Bei der wiederholten Messung ein und desselben Werkzeuges wurde eine Standardabweichung von ca. 7 µm erzielt. Die Messung erfolgte hier direkt nach der Bearbeitung, ohne das Werkzeug vorher gründlich zu reinigen. Eine Erhöhung der Wiederholgenauigkeit ist durch eine gründliche Reinigung des Werkzeuges z. B. mittels eines starken Druckluftstromes möglich. Die erzielten Ergebnisse zeigen jedoch, dass eine robuste Messung mit hinreichender Genauigkeit bereits ohne eine zeitaufwendige Reinigung möglich ist.

Das System ermöglicht somit eine Reduzierung der Prüfkosten sowohl bei Werkzeugherstellern als auch bei Fertigungsbetrieben sowie Werkzeugschleifdiensten. Mithilfe der direkten Maschinenanbindung sowie der Möglichkeit, die Messwerte in einem zentralen Datenbanksystem abzulegen und Korrekturwerte direkt in die Maschine bzw. die Werkzeugdatenbank zu übertragen, ist die Umsetzung von Industrie-4.0-fähigen Prozessen sowie eine Unterstützung bei der Zertifizierung nach DIN EN ISO 9001 gegeben. Sind vorher definierte Verschleißgrenzen überschritten, erfolgt ein Hinweis an den Maschinenbediener zur Durchführung eines Abrichtvorgangs bzw. zum Austausch des Werkzeuges gegen ein neues. Das System ist aktuell für Numroto-Steuerungen umgesetzt. Eine Adaption auf andere Steuerungstypen ist durch Anpassung der Schnittstellen zur Maschinensteuerung gegeben.

GFE – Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e. V.

www.gfe-net.de

Technische Parameter:

- Messbereich des Laserliniensensors: 25 mm mit 1280 Messpunkten

- Messfrequenz: max. 5000 Hz (Profile pro Sekunde)

- Schutzklasse: IP67

- NC-Schnittstelle: Numroto

- Z-Auflösung (Tiefenauflösung): 1,8 bis 3,0 µm

- laterale Auflösung: 20 µm (bei 25 mm Linienlänge)

- Messzeit: ca. 1 s

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,