„Wenn ein guter Mitarbeiter von einem Werkzeug so überzeugt ist, dass er es immer wieder als mögliche Alternative ins Spiel bringt, dann kann man das einfach nicht ignorieren, egal welche Vorbehalte man sonst noch gegen das Werkzeug hat“, sagt Philip Jooß, Inhaber der Jooß-Mechanik Baugruppen. „Dabei kannte ich die Werkzeuge von ZCC-CT noch gar nicht, aber mein Grundprinzip ist eben, möglichst bei lokalen Herstellern zu kaufen. Das haben wir jetzt aufgrund der guten Ergebnisse doch etwas aufgeweicht.“ Was zusätzlich für ZCC-CT Europe sprach, waren die kompetenten Mitarbeiter vor Ort und die Unterstützung durch die Mitarbeiter des Test- und Demonstrationszentrums in Düsseldorf.

Wer den Einzelteil- und Kleinserienfertiger Jooß Mechanik mit seinen mittlerweile 35 Mitarbeitern besuchen möchte, findet ihn an einem Standort mit einer ganzen Reihe von Hightech-Unternehmen unterschiedlicher Branchen: Oberkochen. Hier hat auch Armin Jooß, der Vater von Philip Jooß, im Jahr 2010 Jooß Mechanik gegründet.

Von Anfang an haben sich die Zerspanungsspezialisten bei Jooß auf Präzisionsteile in kleinen Stückzahlen spezialisiert und dabei auf hoch qualifizierte Mitarbeiter und Hightech-Maschinen gesetzt. Heute stehen am Stammsitz in Oberkochen ausschließlich Bearbeitungszentren sowie Fräs- und Drehmaschinen von DMG Mori. „Wir sind damals eher zufällig auf die Maschinen von DMG Mori gestoßen, aber da das Angebot auch heute noch passt, haben wir daran bis heute nichts geändert.“ Auch werden an den Maschinen ausschließlich Siemens-Steuerungen eingesetzt. Da auch an die Sauberkeit der Bauteile hohe Anforderungen gestellt werden, gibt es bei Jooß eigens einen separaten Reinraum, der für die Teilereinigung, die Teilemontage und die anschließende Verpackung genutzt wird.

Bauteile von einem Millimeter bis zu einem Meter

In der Geschichte des Unternehmens spielte die Geschäftsbeziehung zu Unternehmen mit besonders hohen Anforderungen an Präzision und Qualität immer eine wichtige Rolle: „Wir freuen uns sehr, dass wir auch bei überdurchschnittlich schwierigen Bauteilen von den verschiedenen Unternehmen stets als Lösungsanbieter angefragt werden“, sagt Jooß. „So sind wir oftmals zu einem echten Problemlöser in der mechanischen Bearbeitung geworden.“ Wenn es knifflig wird, kommen die Konstrukteure der Kunden auch schon mal direkt zu Jooß in die Fertigung, um sich unmittelbar über die nächsten Projekte auszutauschen.

Die Oberkochener bearbeiten dabei Bauteile von einem Millimeter bis zu einem Meter aus Edelstahl, Aluminium, Kunststoff und schwer zerspanbaren Sonderlegierungen. „Für die speziellen Reinheitsanforderungen unserer Kunden müssen wir zudem bei vielen Bauteilen darauf achten, dass keine Verunreinigungen durch Kreuzkontaminationen entstehen. So muss zum Beispiel bei den Bauteilen, die später unseren Reinraum passieren, der Kontakt mit Silikon unbedingt vermieden werden“, erklärt Jooß. Auch mit Kupfer oder Messing dürfen verschiedene Bauteile oft nicht in Berührung kommen. Dass die Bauteile öl- und fettfrei ausgeliefert werden, ist für die Zerspaner dann schon fast Standard.

Für all diese Anforderungen und die Toleranzen im Mikrometerbereich braucht es laut Jooß auch ganz besondere Mitarbeiter, die ihre Maschinen einfach nahezu perfekt beherrschen. Einer von ihnen ist Slawa Winter. Über ihn kam auch der Kontakt zu ZCC-CT Europe zustande.

Jooß-Mitarbeiter sind offen für Neues

„Ich kannte die Werkzeuge von ZCC-CT Europe schon von meinem vorherigen Arbeitgeber und bin von ihrer Leistungsfähigkeit einfach überzeugt“, sagt Slawa Winter, der als Techniker bei Jooß arbeitet. Daraufhin hat man sich an Stefan Abele, den Außendienstmitarbeiter von ZCC-CT Europe, gewandt und schon bald auch erste Bearbeitungen auf die Werkzeuge umgestellt. „Bei Jooß herrscht ein super innovatives Klima und die Mitarbeiter sind wirklich offen für Neues“, sagt Abele. „Was aber immer stimmen muss, ist die Leistungsfähigkeit der Werkzeuge, denn die Anforderungen an Oberflächengüten und Toleranzen sind bei Jooß doch sehr hoch.“

Diese Bereitschaft, sich auf Neues einzulassen, mussten die Jooß-Mitarbeiter unter Beweis stellen, als Uwe Demuth, Key Account Manager und Anwendungstechniker bei ZCC-CT Europe, ein neues Werkzeugkonzept zum Schlichten einer Trägerplatte aus Edelstahl 1.4301 vorschlug. „Die Vielzahl an Bohrungen und Zapfen und dem daraus resultierenden unterbrochenen Schnitt machen die Bearbeitung dieses Bauteils besonders anspruchsvoll. Dadurch ist der Werkzeugverschleiß eben auch relativ hoch“, erklärt Demuth. „Zudem muss die Platte für den Einsatz absolut plan sein, damit die darauf transportierten, sehr hochwertigen Bauteile sicher fixiert und auf keinen Fall beschädigt werden.“ Bisher wurde das Bauteil mit einem 8-Millimeter-Vollhartmetallfräser von ZCC-CT Europe bearbeitet. Der damit erzeugte Mittenrauwert liegt mit Ra = 0,6 auch schon in der Toleranz. „Für uns waren die Ergebnisse mit diesem Werkzeug schon ziemlich gut“, sagt Jooß. Doch die Bearbeitungszeit von 17 Minuten nur für das Schlichten war den Werkzeugexperten noch zu hoch.

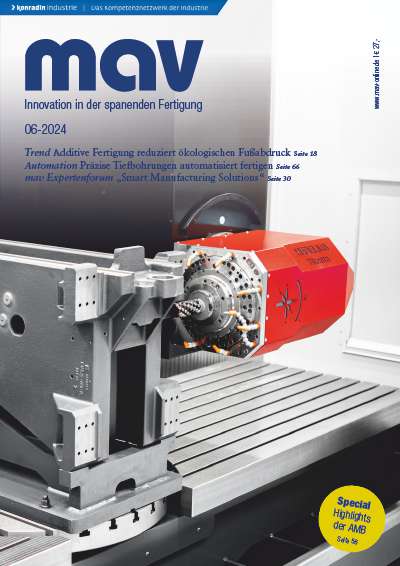

Hochvorschub-Breitschlichtfräser

„Wir haben in unserem Portfolio noch eine Lösung für das Feinschlichten, die für diese Bearbeitung exakt passen sollte“, erklärt Abele. Dabei handelt es sich um den relativ neuen Hochvorschub-Breitschlichtfräser der Baureihe FMWX mit einem Durchmesser von 50 mm. „Obwohl der Fräser vier Plattensitze hat, sind immer nur zwei mit den Breitschlichtwendeplatten bestückt. Mit den beiden Ersatzplattensitzen verdoppelt sich die Standzeit des Fräsers dann zusätzlich“, sagt Demuth. Durch den Einsatz des Breitschlichtfräsers mit den Schnittwerten n = 1800 U/min und Vf = 3500 mm/min konnte die Bearbeitungszeit beim Schlichten um mehr als 60 % auf dann 6,5 Minuten reduziert werden.

Die Schleifqualität beim Schlichten wird vor allem dadurch erreicht, dass immer nur eine Schneide im Einsatz ist und die anderen nur zum Ausgleich der Unwucht montiert sind. „Außerdem schneidet die Wendeschneidplatte relativ weich, sodass keine Vibrationen entstehen“, sagt Demuth.

„Interessant war für uns, dass die Schneidplatten nur eingeschraubt und nicht extra vermessen werden müssen. Das spart uns natürlich enorm viel Rüstzeit und bringt noch einmal ein Plus an Prozesssicherheit“, freut sich Jooß. Inzwischen wird mit dem neuen Fräser auch ein Bauteil aus Peek mit ähnlich hohen Anforderungen an die Oberflächengüte bearbeitet. „Auch hier liefern die PVD-beschichteten Schneiden optimale Ergebnisse“, sagt Abele. „Wichtiger für Jooß war natürlich, dass wir auch hier bei gleicher Bearbeitungsqualität die Bearbeitungszeit nochmals fast halbieren konnten.“

Bearbeitungsqualität und Service passen

„Da wir nie genau wissen, welche Bauteile wir in den nächsten Wochen bearbeiten werden, brauchen wir einen Werkzeughersteller, der uns als Einzelteilfertiger versteht und weiß, welche Anforderungen wir an die Bearbeitungsqualität stellen“, erklärt Philip Jooß. „Mit seinen Außendienstmitarbeitern, Anwendungstechnikern und Spezialisten im Technologie- und Demonstrationszentrum in Düsseldorf kann ZCC-CT Europe genau das bieten. Außerdem stimmen die Leistung und der Preis der Werkzeuge.“

Jooß Mechanik

www.jooss-mechanik.de

ZCC Cutting Tools Europe

www.zccct-europe.com

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,