Bei der Zerspanung mit definierter Schneide ist die Spanbildung von entscheidender Bedeutung. Nur ein „optimaler“ Span lässt sich gut abführen und ist damit Grundlage für einen sicheren Prozess. Läuft ein Prozess unzuverlässig, worauf schwankende Standzeiten hindeuten können, sind häufig die Späne die Ursache. Abhängig vom Zerspanungsverfahren stellt das die Werkzeugentwicklung und -konstruktion vor ebenso große wie spezifische Herausforderungen. Ungeachtet des Verfahrens ist es für Hersteller in jedem Fall aufwendig und kostenintensiv, die Werkzeugproduktion so zu gestalten, dass Reproduzierbarkeit gewährleistet ist. Und das über Jahre, zum Teil auch Jahrzehnte – so lange das Werkzeug marktgängig ist.

Spanbildung beim Gewinden

Das Problem beim Gewindebohren besteht darin, dass der Anwender nur einen Parameter – die Schnittgeschwindigkeit – beeinflussen kann. Der Vorschub ist dagegen durch die Gewindesteigung gegeben. Das hat zur Folge, dass die Spanbildung ausschließlich durch die Geometrie des Gewindebohrers beeinflusst wird. Man sollte meinen, dass dies keine große Herausforderung darstellt. Doch das Gegenteil ist der Fall: Aufgrund der Gestaltung des Anschnitts kommt es in diesem Bereich zu sehr unterschiedlichen Spanquerschnitten. Die Querschnitte wiederum beeinflussen maßgeblich die Spanbildung. Das bedeutet: Durch Anpassen der Nutform und der Schneidengeometrie muss der Span in die richtige Form gebracht werden. Ohne Know-how ist das nicht möglich.

Spanbildung beim Bohren

Beim Bohren besteht zusätzlich zur Schnittgeschwindigkeit die Möglichkeit, den Vorschub beliebig zu ändern. Entsteht zum Beispiel ein langer Span, kann versucht werden, mit Erhöhen des Vorschubs einen dickeren Span zu erzeugen, der entsprechend stärker gestaucht wird und kürzer bricht. Besser ist es jedoch, Geometrien gleich so zu entwickeln, dass stets ein kurzer Span entsteht – unabhängig von Schnittgeschwindigkeit und Vorschub, im besten Fall sogar unabhängig vom bearbeitenden Material. OSG betreibt große Anstrengungen in der Werkzeugentwicklung, um den Span über die Geometrie zu kontrollieren. Die Maschinen sind hierbei ebenso ausschlaggebend wie die Werkzeugaufnahme, die Spannsituation des Werkstücks, das Kühlmittel und das Werkstück selbst. Anwender können angesichts dieser komplexen Situation vor Ort die optimalen Schnittdaten nicht immer umsetzen.

Spanbildung beim Fräsen

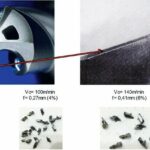

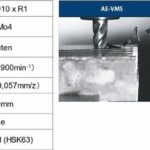

Beim Fräsen liegt stets ein unterbrochener Schnitt vor. Man könnte daher meinen, dass die Spanbildung und Spanabfuhr nur eine geringe Gewichtung haben. Natürlich vereinfacht dies die Prozessführung, es ist aber kein Grund, dem Span weniger Aufmerksamkeit zu widmen. Auch beim Fräsen ist es wichtig, dass der Span gut abgeführt wird, nirgends liegenbleibt oder gar noch einmal mitgezogen wird. Gute Spanabfuhr setzt eine gute, gleichmäßige Spanbildung voraus. Beim Fräsen gibt der Span zu erkennen, ob die passenden Parameter gewählt wurden. Zudem lässt sich an den Anlassfarben ablesen, ob die Bearbeitungstemperatur über den Span abgeführt wird. Nicht zuletzt lassen sich am Span auch Vibrationen erkennen, die sich ungünstig auf die Werkzeugstandzeit und die Oberflächenqualität des Bauteils auswirken können. Grundsätzlich stellen sich beim Fräsen für den Anwender große Herausforderungen, da er nicht nur Schnittdaten wie die Schnittgeschwindigkeit oder dem Vorschub beeinflussen kann, sondern auch die Zustelltiefe, die Zustellbreite und die Bearbeitungsstrategie.

OSG GmbH

de.osgeurope.com

Der Autor

Magnus Hoyer

Head of Academy and Public Relations

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,