Firmen im Artikel

Moderne Sicherheitslösungen wie das Antiblockiersystem (ABS) bestehen aus vielen Einzelkomponenten, die präzise ineinandergreifen müssen, damit die Funktion jederzeit gewährleistet ist. So modulieren beispielsweise Hydraulikkomponenten den Bremsdruck an den Rädern und verhindern, dass diese blockieren.

Eines der dabei verwendeten Bauteile ist eine Abdeckkappe, die aus Stahlstangen mit 38 Millimeter Durchmesser gefertigt wird. Die eingesetzte Legierung 1.7149 zeichnet sich durch gute Spanbarkeit aus. „Trotzdem hatten wir bei einem Wechsel der Material-Charge immer wieder Probleme mit den Spänen“, berichtet Berthold Müller, Prozessoptimierer bei WST.

Drehteile aus nahezu allen zerspanbaren Werkstoffen

Die WST GmbH hat sich auf Fräs- und Drehteile spezialisiert und beliefert ihre Kunden mit komplexen, qualitativ hochwertigen Lösungen. Neben dem allgemeinen Maschinenbau gehen viele Komponenten in den Automotive- und E-Mobility-Bereich. Das Unternehmen wurde 1993 in Löffingen im Schwarzwald gegründet und beschäftigt heute mehr als 700 Mitarbeiter. WST produziert Drehteile aus nahezu allen zerspanbaren Werkstoffen, zum Beispiel Chrom-Nickel-Stähle, Werkzeug- und Automatenstähle sowie NE-Metalle wie Aluminium, Messing und Kupfer. Pro Jahr verarbeitet das Unternehmen etwa 15 000 Tonnen Stahlstangen, 3000 Tonnen Rohlinge und 400 Tonnen Aluminium.

Das Zerspanungsproblem mit manchen Stahl-Chargen kostete die Mitarbeiter von WST nicht nur Nerven, sondern auch viel Zeit. „Wir fingen bei einem schlechten Batch quasi wieder bei Null mit den Einstellungen an und versuchten alles so zu justieren, dass die Späne nicht den gesamten Ablauf blockierten“, erzählt Berthold Müller.

17 Millimeter Durchmesser und fünf Schneiden

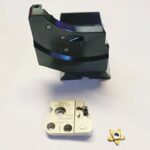

Danny Schrödel, der als Anwendungstechniker von Iscar regelmäßig bei WST vor Ort ist, schlug vor, das Werkzeug zu wechseln und die Penta 17 auszuprobieren: „Mit gerade mal 17 Millimeter im Durchmesser verfügt der Einsatz über gleich fünf Schneiden, die Drehteile bis zu einer maximalen Stechtiefe von vier Millimeter prozesssicher bearbeiten. Also perfekt geeignet, um einen Einstich von drei Millimeter an dem ABS-Bauteil vorzunehmen.“

Thomas Nopper, Beratung und Verkauf bei Iscar ergänzt: „Der präzisionsgeschliffene Schneideinsatz ermöglicht zum einen eine sehr hohe Wechselgenauigkeit womit zeitaufwändige Maßkorrekturen entfallen und zum anderen erreicht der Anwender hohe Oberflächengüten und Maßhaltigkeiten am Bauteil.“ Und noch etwas überzeugte WST: Über den Adapter lässt sich das Kühlmittel zielgerichtet zuführen und somit Probleme mit störenden Spänen vermeiden.

„Bevor wir die Penta 17 eingesetzt haben, konnten wir beim Einstich die Oberflächengüte nicht halten“, berichtet Damir Balukcic, Abteilungsleiter Einspindler bei WST. „Außerdem hatten wir regelmäßig Probleme beim Spanbruch und die Spänevakuierung funktionierte auch nicht zuverlässig.“ Durch die zielgerichtete Kühlung können die Späne jetzt viel besser abgeführt werden und stören die Abläufe nicht länger. Der stabile Plattensitz sorgt für gleichmäßige Oberflächen.

„Mit der alten Schneidlösung produzierten wir nur 200 Teile, jetzt kriegen wir 500 Stück raus – und zwar prozesssicher“, betont der Abteilungsleiter. In Testläufen hat das Werkzeug sogar 700 Einstiche geschafft, bevor die Maßhaltigkeit nachließ. „Wir wechseln jedoch schon bei 500, weil wir dadurch sicher sein können, dass der Einstich präzise bleibt. Außerdem passt dieses Intervall zu anderen Werkzeugwechseln“, erklärt Müller.

Einfaches Handling und hohe Präzision

Verschiedene Spanformer und Geometrien sorgen bei den Stechwerkzeugen der Pentacut-Baureihe für eine effektive Spankontrolle. So können auch anspruchsvolle Materialien mit hoher Wiederholgenauigkeit bearbeitet werden. Ihren Namen verdankt die Pentacut-Serie ihren fünf Schneiden auf einem einzigen Schneidsatz – für ein optimales Verhältnis von Preis zu Schneidenanzahl.

Der Schneidsatz wird tangential an der Seite des Werkzeughalters geklemmt und mit einer Torxschraube fixiert, wobei zwei Anlageflächen die präzise Spitzenhöhe garantieren. Der Schneideinsatz ist von beiden Seiten zugänglich und lässt sich wechseln, ohne den Halter aus der Maschine zu entfernen – das minimiert die Rüstzeit. Durch den um vier Grad schräg eingebetteten Einsatz im Plattensitz der Penta 17 können Anwender Bauteile auch problemlos entlang einer Schulter bearbeiten.

WST fertigt die Abdeckkappe auf einer Index ABC Speedline. Nach dem Bohren und Schruppen übernimmt die Penta 17 in der Ausführung 17N200P100LS IC1008 in zwei Schritten den Einstich. Wegen hoher Schnittdrücke sticht das Werkzeug zunächst einmal mittig vor, anschließend fährt es die Konturen ab und erzeugt den Einstich von drei Millimeter. Das Präzisionswerkzeug sitzt fest verankert im Adapter PCADLS 17-JHP, der die zielgerichtete Kühlmittelzufuhr ermöglicht.

Stechwerkzeug im Dauereinsatz

In vier Schichten an sieben Tagen entstehen bei WST jede Woche Komponenten wie der Abdeckkappe. „Sie ist einer unserer High-Runner, von dem wir jedes Jahr mehrere Millionen produzieren“, schildert Balukcic. „Deswegen legen wir hier besonders großen Wert auf ein stabiles Verfahren.“ Durch die Penta 17 profitiert WST von einer hohen Prozesssicherheit, der langen Standzeit und konstanter Oberflächengüte. „Wir hatten andere Schneidsätze ausprobiert, aber keiner lief so stabil wie die Penta 17“, blickt Müller zurück.

„Das Werkzeug erfüllt unsere Erwartungen voll und ganz“, bestätigt auch Balukcic, „weil wir jetzt mit dem Einstich keine Probleme mehr haben.“ Und noch etwas ist dem Abteilungsleiter wichtig: Die langjährige Partnerschaft mit Iscar. „Unsere Iscar Ansprechpartner Danny Schrödel und Thomas Nopper, sind regelmäßig bei uns im Unternehmen und unterstützen uns bei allen Fragen rund ums Drehen, Fräsen, Ab- und Einstechen. So konnten wir bislang alle Aufgaben unkompliziert lösen.“

WST Präzisionstechnik GmbH

https://wst-willmann.de

Iscar Germany GmbH

www.iscar.de

AMB Halle 1 Stand C51

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,