Die Insel Awaji-shima, die aufgrund ihrer landwirtschaftlichen Erzeugnisse oft als Zwiebelinsel bezeichnet wird, liegt südwestlich der Millionenstädte Osaka und Kobe. Über die Akashi-Kaikyo-Brücke, mit einer Stützweite von 1991 m die längste Hängebrücke der Welt, erreicht man das Eiland. Dort, inmitten des ausgeprägten Ackerbaus haben sich über die Jahre immer mehr Produktionsstätten von Industrie- und Hightech-Unternehmen angesiedelt. Auch die japanische Big Daishowa Group betreibt auf Awaji sechs Produktionswerke und ein hochmodernes Logistikzentrum, in denen insgesamt 400 Mitarbeiter auf 135 000 m² insbesondere hochpräzise Werkzeughalter fertigen. Weltweit beschäftigt die Firmengruppe rund 900 Mitarbeiter.

Die Produktion der Werkzeughalter, ausgenommen der Wärmebehandlung, findet in drei der Fabriken statt. Diese übernehmen dabei verschiedene Aufgaben: In Factory 2 beginnt die Produktion. 30 Fräs-Dreh-Bearbeitungszentren und 26 Drehmaschinen stehen hier. Diese sind an einem langen Späneförderer Rücken an Rücken in einer Reihe aufgestellt. Ein Mitarbeiter bedient hier im Schnitt vier Maschinen. Factory 5 übernimmt das Fein- bzw. Endschleifen. Da die Schleifbearbeitung im Verhältnis viel Zeit in Anspruch nimmt, stehen hier gleich 60 Schleifmaschinen – mehrheitlich von Studer – um einem Produktionsengpass vorzubeugen. In Factory 3 folgen abschließend die Korrosionsschutzbehandlung, Rundlaufprüfung sowie die Präzisionsmessung. Dabei findet eine sogenannte 200-Prozent-Kontrolle statt, bei der jedes Produkt zweimal inspiziert wird. Insgesamt entstehen so 2000 Werkzeughalter pro Tag.

Seit Oktober 2016 steht dem Unternehmen außerdem ein neues Logistikzentrum zur Verfügung, welches zentral zwischen den einzelnen Werken liegt. Dank eines hohen Automatisierungsgrades – fahrerlose Transportsysteme bringen die Waren von A nach B, während Automationszellen die Produkte verpacken – werden die durchschnittlich 1,5 Millionen eingelagerten Produkte reibungslos kommissioniert und in 40 Länder versendet.

Die Firmenzentrale der Unternehmensgruppe findet sich allerdings nicht auf Awaji. Das unscheinbare Gebäude liegt versteckt mitten in der Industriemetropole Osaka. Da die Geschichte von Big Daishowa 1967 jedoch genau hier begann, ist man dem Standort bis heute treu geblieben. Abgesehen vom administrativen Geschäft, stehen hier auch zwei kleine Fabriken für die Präzisionsmontage und individuelle Kundenanfertigungen. In der Precision Assembly Factory werden Messgeräte sowie Sensorik von Hand montiert.

Stabile Verbindung zwischen Spindel und Werkzeug

Die Werkzeughalter von Big Daishowa sollen als Bindeglied zwischen Werkzeug und Werkzeugmaschine höchsten Genauigkeits- und Stabilitätsanforderungen gerecht werden. Um die Steifigkeit der Aufnahme und die Leistung der Werkzeuge weiter zu verbessern, erfanden die Japaner das Big-Plus-Spindelsystem, welches für eine simultane Kegel- und Plananlage zwischen Maschinenspindel und Werkzeughalter sorgt. Dadurch bietet das Zweikontaktsystem eine extrem stabile Verbindung zwischen Spindel und Werkzeugaufnahme. Kazuya Adachi, Head of Sales & Export bei Big Daishowa: „Wir begannen 1992 mit der Standardisierung von Big Plus, in einer Zeit, in der höhere Maschinenspindeldrehzahlen erforderlich waren und es die beste verfügbare Lösung für Hochgeschwindigkeitsmaschinenspindeln zu sein schien.“ Die Vorteile, die sich dadurch ergeben, reichen von minimierten Vibrationen dank verbesserter Stabilität über eine optimierte Biegesteifigkeit bis zu einer erhöhten Steifigkeit durch gleichzeitige Anpassung von Konus und Flansch.

Nachdem Sandvik Coromant bereits 1990 sein Capto-System auf den Markt brachte, war Big Daishowa der erste Lizenznehmer und vertrieb es auf dem asiatischen Markt. Im Gegenzug lizenzierte Sandvik das japanische Spindelsystem. Heute sind außerdem Rego-Fix, Sumitomo und die Ceratizit Group für Produktion, Vertrieb und Verwendung des Warenzeichens Big Plus lizenziert.

Gemeinsam wachsen

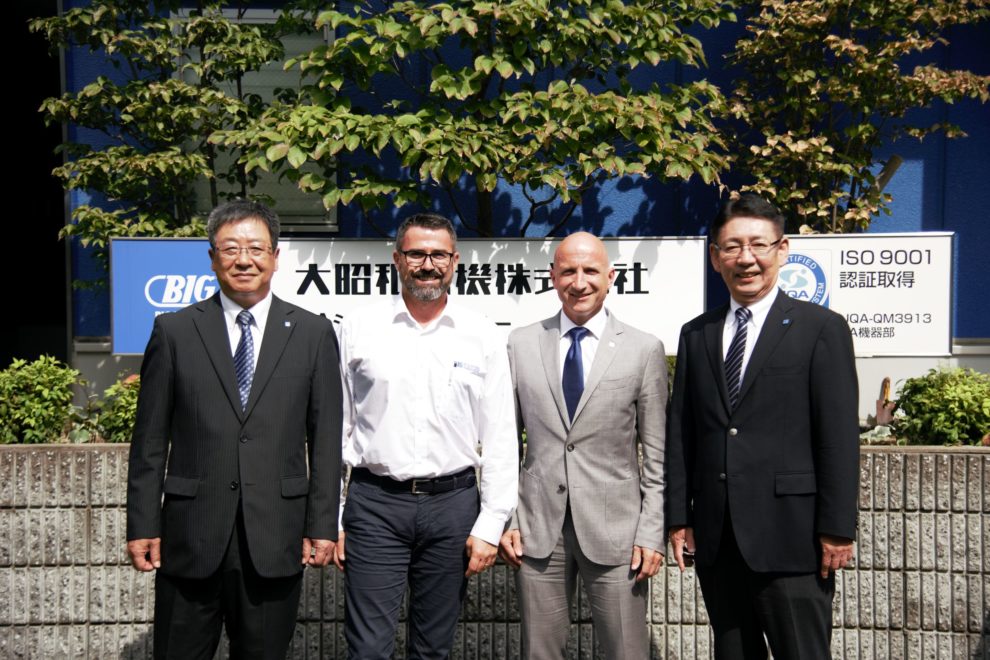

Um die Marke auch außerhalb Asiens bekannter zu machen, pflegt die Big Daishowa Seiki Co., Ltd. seit 1980 eine enge Partnerschaft mit der Schweizer Heinz Kaiser Präzisionswerkzeuge AG, die ihren Sitz in Rümlang bei Zürich hat. Zwei Jahre später begannen die Japaner im Rahmen eines Lizenzvertrags mit der Produktion der hochpräzisen Kaiser-Werkzeuge und verkauften sie unter der Marke Big Kaiser auf dem asiatischen Markt. Nach weiteren Kooperationen in den USA und Deutschland vertieften die beiden Unternehmen 2015 ihre strategische Allianz und die Schweizer wurden Teil der Daishowa Group. Neben dem Zugriff auf neue Märkte, konnte sich der Mutterkonzern dadurch Kompetenzen im Bereich der Bohrwerkzeuge erschließen, während Big Kaiser vom Knowhow in Sachen Werkzeughalter profitieren konnte.

„Ein starker unabhängiger Eigentümer erlaubt es uns weiterhin, voll auf die Sparte Feinbohren zu setzen“, zeigt sich Reto Adam, CEO bei Big Kaiser, zufrieden. „Unser Unternehmen in der Schweiz ist strategisch weitgehend unabhängig, kann eigene Akzente in der Entwicklung, Produktion und im Vertrieb setzen und profitiert dennoch vom großen Mutterhaus.“ Der Standort in der Schweiz ist innerhalb der Gruppe nach wie vor das alleinige Kompetenzzentrum für die Entwicklung von Feinbohrwerkzeugen.

Gemeinsam führen die beiden Unternehmen regelmäßig F&E-Meetings in der Schweiz und Japan durch, um Ideen und Ansichten über zukünftige und regionale Trends auszutauschen. Um die Entwicklung neuer Produkte für spezielle Märkte voranzutreiben, werden außerdem Austauschprogramme zwischen den Unternehmen durchgeführt. Im Mai 2018 kamen beispielsweise 80 Mitarbeiter aus der Schweiz und Deutschland nach Japan. In den nächsten vier Jahren will die Unternehmensgruppe 200 Mitarbeiter aus Japan in die Eidgenossenschaft schicken. Das Wissen wird aber nicht nur untereinander weitergegeben: Im Mega Technical Center von Big Daishowa werden Online-Live-Seminare durchgeführt, um Kollegen und Kunden in den Umgang mit den Werkzeugen, Messsystemen und Spannmitteln einzuführen.

Die vernetzte Spannzange

Hinsichtlich des Trendthemas Industrie 4.0 sieht die Big Daishowa-Unternehmensführung den Einsatz des Internet der Dinge (IoT) auch im Werkzeughalter, damit dieser Informationen selbstständig sammelt und weitergibt. „Heute kommuniziert der Werkzeughalter mit den Maschinen über unser Factory Manager System. In Zukunft muss der Werkzeughalter Live-Informationen wie z.B. den Vibrationspegel des Schneidwerkzeugs, die Balance des Werkzeughalters und die Schnittbedingungen enthalten. Er muss intelligent werden“, erklärt Yasuhiro Uchida, Head of R&D and Production bei Big Daishowa. „Dies ist aus unserer Sicht der nächste Schritt in der Entwicklung von Werkzeughaltern.“

Darüber hinaus entwickelt das Unternehmen neue Sensorprodukte für Messwerkzeuge. Das neueste Produkt Dyna-Vision (nicht in Europa erhältlich) misst das Profil der Schneidwerkzeuge mittels M2M-Kommunikation. Um den Anforderungen der Kunden nach genaueren Daten gerecht zu werden, muss die Kommunikation zwischen den Maschinen und dem Sensor verbessert werden, um mehr Profildaten liefern zu können. „Der nächste große Schritt bei der Entwicklung des IoT ist aus unserer Sicht die Kommunikation zwischen Messwerkzeugen und Maschinen“, fasst Uchida zusammen. „Bluetooth ist wahrscheinlich zu schwach, um mit den immer größer werdenden Datenmengen umzugehen. Es ist ausreichend für die Kommunikation zwischen einem Sensorwerkzeug und einem Empfänger. Aber für die Kommunikation vom Empfänger zur Werkzeugmaschine – und das ist aus unserer Sicht der entscheidende Schritt – gibt es noch keinen Standard.“

Herausforderung und Chance

Uchida und Adachi sind Mitglieder der Geschäftsführung von Big Daishowa. Beide sehen eine wachsende Nachfrage nach kleinen und mittleren Maschinen, während die Nachfrage nach Großmaschinen sinkt. Bei Werkzeughaltern und Schneidwerkzeugen ist aus Sicht der beiden Geschäftsführer eine immer höhere Präzision erforderlich. Die Anforderungen an Premiumwerkzeuge sollen weiter steigen. Ein Beispiel aus dem Automobilmarkt liefert Uchida: „Um die Lebensdauer der Batterien für Elektrofahrzeuge zu verlängern, wurden neue Kühlsysteme entwickelt. Diese haben komplexe Geometrien mit kleinen Löchern und erfordern hochpräzise Werkzeuge.“

50 % Marktanteil hat Big Daishowa in Japan, in ganz Asien sollen die Werte ähnlich hoch liegen. Auch in Europa soll der Marktanteil wachsen. So hat man sich für Deutschland einen Zielwert von 5 % gesetzt, hier ist die Konkurrenz mit Schunk, Haimer und Co. aber groß. Gerade in Deutschland, aber auch in Italien und anderen vielversprechenden Märkten in Europa, gibt es viele Anwender, die noch nicht mit den Produkten von Big Daishowa vertraut sind. Die Zusammenarbeit mit Big Kaiser und der ausgeprägte Qualitätsgedanke beider Unternehmen können hierbei einen entscheidenden Beitrag leisten.

Big Daishowa Seiki Co., Ltd.

www.big-daishowa.com

Big Kaiser Präzisionswerkzeuge AG

www.bigkaiser.com

Mehr zum Thema Spanntechnik

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,