Firmen im Artikel

Strukturbauteile für die Flugzeugindustrie, Laufräder, Blisks, Turbinenschaufeln und -gehäuse, aber auch Teile für die Industrie wie Verdichterräder, Laufscheiben, Integralräder, Prototypenblisks etc. – das von Präwest gelieferte Spektrum ist groß und stets anspruchsvoll hinsichtlich Geometrie und Werkstoffe. So fräst, dreht und schleift der Lohnfertiger Materialien wie Aluminium, Titan und Nickelbasislegierungen bis hin zu rostfreien und hitzebeständigen Stählen.

Bereits 1986 begannen die Bremer High-Tech-Zerspaner mit dem 5-Achs-Simultanfräsen. Eine Technologie, die heute zu den Produktionsschwerpunkten zählt und für Bauteile bis zu einem Durchmesser von 2500 mm und einem Gewicht von bis zu 15 Tonnen genutzt wird. Dafür stehen in den Produktionshallen 77 fünfachsige Fräs- und 20 ebenfalls fünfachsige Fräs-Drehmaschinen sowie weitere 4- und 3-Achs-CNC-Maschinen zur Verfügung. Viele von ihnen sind mit Be-/Entladesystemen oder Robotern automatisiert.

Fräswerkzeuge aus eigener Produktion

Um die komplexen Bauteile in höchster Qualität und gleichzeitig wirtschaftlich bearbeiten zu können, setzt Präwest auf eine eigene Werkzeugentwicklung und -fertigung. Für dieses Thema ist Christian Hoppe zuständig. Er verantwortet sowohl die Entwicklung als auch das Schleifen und Testen der eigenen HM- und HSS-Werkzeuge, ebenso den Einkauf von Fremdfabrikaten und Werkzeugaufnahmen sowie die Werkzeugvoreinstellung.

„Unsere eigenen Werkzeuge sind für uns von entscheidender Bedeutung“, betont der diplomierte Maschinenbauingenieur. „Wir können damit auf die sehr speziellen Anforderungen von Kundenwerkstücken eingehen und eine hohe Prozesssicherheit gewährleisten. Außerdem liegt es in unserer Hand, stets einen ausreichenden Vorrat an jeweils benötigten Werkzeugen im Haus zu haben.“ Das ist gerade bei Aufträgen aus der Flugzeugindustrie wichtig, wo jeder Fertigungsvorgang inklusive der verwendeten Werkzeuge genau definiert und genehmigt sein muss.

Hoppe weist noch auf weitere Vorteile hin: „Durch die eigene Fertigung sind unsere Werkzeuge deutlich kostengünstiger als im Zukauf. Zudem können wir die Werkzeuge speziell auf den Anwendungsfall auslegen. Denn was für andere ein Sonderwerkzeug ist, ist für uns Standard.“ Die Konsequenz: Präwest muss keine Kompromisslösungen mit Kaufwerkzeugen aus dem Standardbereich eingehen oder gar teure Sonderlösungen mit langen Lieferzeiten in Auftrag geben. Insgesamt erreicht das Unternehmen kürzere Bearbeitungszeiten, was angesichts der hohen Stundensätze der High-Tech-Maschinen ein wesentlicher Wirtschaftlichkeitsfaktor ist.“

Schrumpftechnik ist die erste Wahl

Für eine wirtschaftliche, prozesssichere Zerspanung sowie perfekte Ergebnisse hinsichtlich Präzision und Oberflächengüte, kommt es nicht nur auf die Werkzeuge an, sondern auch auf die Werkzeugaufnahme. Für Christian Hoppe ist klar: „In über 90 Prozent aller Fälle ist Schrumpftechnik unsere erste Wahl. Damit erreichen wir schnelle Werkzeugwechsel und erzielen eine sehr hohe Kraftübertragung.“ Er weist darauf hin, dass die schlanke Bauweise der Aufnahmen und die Möglichkeit, Verlängerungen zu nutzen, den Einsatz von kurzen Werkzeugen zulässt, was ungewünschte Vibrationen verringert.

„Als ich 2007 zu Präwest kam, hatten wir Schrumpffutter und Schrumpfgeräte verschiedener Anbieter“, erinnert sich Hoppe. „Hinsichtlich der Qualität sahen wir bei diesen jedoch erhebliches Verbesserungspotential.“ Auf der Suche nach Alternativen fanden die Zerspanungsverantwortlichen schließlich in der Haimer GmbH einen vielversprechenden Partner. „Haimer ist der führende Hersteller für Schrumpftechnik und somit genau der richtige Lieferant für uns. Natürlich haben wir über die Jahre immer wieder andere Anbieter getestet. Aber an die Qualität und Performance der Haimer Produkte sind diese nie herangekommen.“

Lars Rose, der für Präwest zuständige technische Verkaufsrepräsentant von Haimer, erwähnt: „Türöffner war 2009 unser damals leistungsstärkstes Schrumpfgerät Power Clamp mit einer 20 kW-Spule, das als einziges am Markt das prozesssichere Schrumpfen von HSS-Werkzeugschäften bis 50 mm beherrschte.“ Dem stimmt Hoppe zu und ergänzt: „Dieses Haimer-Schrumpfgerät hat uns eine deutliche Verbesserung gebracht, auch im Hinblick aufs Schrumpfen von HSS-Werkzeugen.“

Qualität hat oberste Priorität

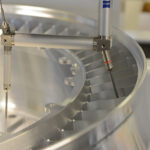

Von der Qualität überzeugt, rüstete Christian Hoppe nach und nach Präwest und die Schwesterfirmen mit Haimer-Schrumpfgeräten sowie mit -Schrumpfaufnahmen aus – mit den schwingungsarmen Power Shrink Chucks, den Heavy Duty Shrink Chucks für die Schwerzerspanung und den Mini Shrink Chucks. Diese extrem schlanken Schrumpffutter werden vor allem im industriellen Bereich benötigt, wo bei geschlossenen Rädern in den Kanälen unter der Schaufel gefräst werden muss. „Wir benötigen zum Teil 600 mm und mehr Ausspannlänge, die wir nur mit mehrmaliger Verlängerung erreichen“, erklärt Christian Hoppe. „Trotz der benötigten Länge muss das Gesamtwerkzeug schlank sein und einen guten Rundlauf aufweisen, was uns mit den Mini Shrink Chucks gelingt.“

Rund 7.000 Haimer-Schrumpffutter sind heute bei Präwest im Umlauf. „Trotz der vielen Schrumpfvorgänge bleibt die Spannkraft hoch“, freut sich Hoppe, was seiner Meinung nach am hochwertigen Material und den engen Toleranzen liegt.

„Wir haben noch nie feststellen müssen, dass bei einem Haimer-Produkt die Qualität nicht passt“, sagt der Werkzeuge-Chef. „Das ist vor allem bei unserer Serienfertigung wichtig, wo wir einen extrem hohen Werkzeugverbrauch haben und dementsprechend hunderte Schrumpfvorgänge pro Schicht und Gerät ausführen müssen. Da muss das Schrumpfgerät einfach zu bedienen und die Qualität der Schrumpffutter anhaltend hoch sein.“

Sonderaufnahmen mit einem Hartmetall-Kern

Im Laufe der Jahre entwickelte sich eine starke Partnerschaft, die sich sogar in gemeinsamen Produktverbesserungen niederschlug: zum Beispiel in Haimer Sonderaufnahmen mit einem Hartmetall-Kern, der schwingungsdämpfend wirkt. Auch das für Schrumpfaufnahmen verfügbare, äußerst effektive Kühlsystem Cool Flash hat bei Präwest seinen Ursprung. Bei dieser Weiterentwicklung des Cool Jet Systems tritt der Kühlschmierstoff durch mehrere Schlitze aus, gleitet am Fräserschaft entlang in die Spannut und bis zur Schneide des Werkzeugs – besonders effektiv ist dies in der Hochgeschwindigkeitsbearbeitung.

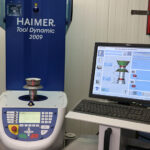

Neben den Schrumpfaufnahmen nutzen die Präwest-Zerspanungsspezialisten auch Spannzangenfutter von Haimer und spezielle Schleifscheibenaufnahmen, die sie auf einer Haimer Auswuchtmaschine Tool Dynamic TD Comfort feinwuchten. Diese sei, laut Christian Hoppe, von der Bedienung einfacher als andere, entsprechende Geräte, die im Werk vorhanden sind.

Auch das modulare Haimer Duo-Lock-System kommt bei Präwest zum Einsatz. Die patentierte Schnittstelle zwischen dem Hartmetall-Fräskopf und der HSS-Aufnahme garantiert durch ein einzigartiges Gewindedesign mit Doppelkonus maximale Stabilität und Belastbarkeit „Dieses modulare Werkzeugsystem ist für uns doppelt effizient. Wir sparen durch den wechselbaren Kopf Hartmetall ein, und da wir im Luftfahrtbereich die Werkzeuge in der Maschine einmessen, können wir die Duo-Lock-Köpfe direkt in der Maschine tauschen. Das heißt, wir sparen uns zusätzlich den Schrumpfvorgang und damit Zeit.“

Zerspanung von Bauteilen für Flugzeugtriebwerke

Präwest ist ein dynamisches Unternehmen, das sich über die vielen Jahre permanent weiterentwickelt hat. Um die Größe nicht zu sehr anwachsen zu lassen, wurden verschiedene Bereiche ausgegliedert. So entstand zum Beispiel im Jahr 2014 die Prae-Aero GmbH in Schwanewede. Sie ist von Präwest wirtschaftlich unabhängig, liegt aber in der Hand der gleichen Gesellschafter und Geschäftsführung. Auch das Angebot ähnelt – zumindest in Teilen – dem von Präwest. Prae-Aero-Betriebsleiter Tobias Barthels erklärt: „Wir sind ein Lohnfertiger, der sich komplett auf die Zerspanung von Bauteilen für Flugzeugtriebwerke spezialisiert hat. Wir produzieren Triebwerksschaufeln, -ringe, -gehäuse, aber auch kleinere Anbauteile wie z.B. Halter oder Adapterflansche.“

Tobias Barthels nennt als Stärke seines Unternehmens, dass „wir die Prozesse zur Herstellung der Kundenbauteile von A bis Z selbst entwickeln können. Dazu gehört die Herstellung eigener Fräswerkzeuge, die fünfachsige Zerspanung und am Ende der Fertigungskette das fluoreszierende Eindringprüfverfahren.“

Schrumpftechnik sichert Produktivität und Flexibilität

Über weite Strecken kommen Prae-Aero die bei Präwest gemachten Erfahrungen zugute. Das betrifft auch Tobias Barthels persönlich, der über viele Jahre dort als Zerspanungsmechaniker tätig war: „Das Fünf-Achs-Fräsen durfte ich bei Präwest in Perfektion kennenlernen. Auch die Haimer-Produkte sind mir aus dieser Zeit bestens bekannt.“ Der heutige Industriemeister Metall schätzt deren Qualität und das breite Angebot: „Wir nutzen die Haimer-Schrumpfaufnahmen an allen Maschinen in verschiedensten Varianten und Größen. Da wir sehr oft mit Schwesterwerkzeugen arbeiten, haben wir einen hohen Umlaufbestand von rund 5.000 Stück, so dass wir die Werkzeuge schon vorab extern rüsten und einen reibungslosen Ablauf in der Fertigung gewährleisten können.“

Die bei Prae-Aero gefertigten Bauteile sind fast alle komplex, ein jedes auf seine eigene Art. Sie sind mal dünnwandig und schwer zu spannen, mal haben sie hochkomplexe Geometrien mit komplizierten Freiformflächen. „Die Qualitätsanforderungen der Bauteile sind immer enorm hoch, wie es in der Luftfahrt eben Standard ist“, sagt Tobias Barthels. Die einzuhaltenden Toleranzen bewegen sich in einem Bereich von ein paar hundertstel Millimetern bis hin zu wenigen Mikrometern.

Auch die Anforderungen an die Oberflächen werden laut Betriebsleiter Barthels immer anspruchsvoller: „Je nach Anwendung im Triebwerk können Rauigkeiten von Rz = 1,0 µm und noch geringer gefordert sein. Durch unseren modernen Maschinenpark und unsere eigenen Werkzeuge in Verbindung mit den Haimer-Aufnahmen sind wir jedoch bestens ausgestattet, um diesen Herausforderungen gerecht zu werden. Die Rundlaufgenauigkeit der Aufnahmen von Haimer oder spezielle Features wie Cool-Jet und Cool-Flash sichern eine hohe Produktivität und Flexibilität und tragen in hohem Maße zu gleichbleibender Qualität bei.“

Haimer GmbH

www.haimer.com

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,