Seit 1998 entstehen bei Jaeckel Werkzeuge, Lehren, Prototypen und Sondermaschinen für den Medizin-/Pharmabereich, die Automobilindustrie, aber auch für die Luft- und Raumfahrt. Ca. 60 Mitarbeiter konstruieren und fertigen mit CAM-Unterstützung an leistungsstarken Maschinen ausschließlich nach Kundenwunsch. Darüber hinaus stehen moderne 5-Achs-Bearbeitungszentren für die Lohnfertigung zur Verfügung.

Ein wichtiger Unternehmensbereich ist die Herstellung von Sonderwerkzeugen für sogenannte Open Sky Systeme – Panorama- oder Schiebedächer für Pkws. Dabei wird ein Polyurethanrahmen in einem speziellen Verfahren um die Glasscheiben geschäumt. „Die Kunden kommen mit genauen Vorstellungen zu uns, wie ein Glasdach auszusehen hat. Wir bauen dann das komplette Werkzeug und fertigen die ersten Bauteile auf Wunsch auch selbst, beispielsweise als Prototyp“, beschreibt Lars Bormann, Prozessverantwortlicher bei Jaeckel. Top Qualität und die strikte Einhaltung der Lieferzeiten sind für ihn wichtige Voraussetzungen, um weiter erfolgreich zu sein. Jaeckel liefert an namhafte Automobilzulieferer in Deutschland, die USA und Mexiko.

Hohe Zerspanleistung und Prozesssicherheit gefordert

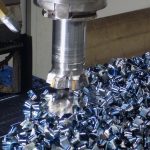

Der Werkzeug- und Formenbauer bearbeitet Formplatten aus den Werkzeugstählen 1.2311 und 1.2738 mit einer Grundfläche von einem bis 2,5 Quadratmeter. „Wir benötigen hier eine hohe Zerspanleistung und Prozesssicherheit. In der groben Vorbearbeitung wird durchschnittlich über 60 Prozent an Material abgetragen. Im zweiten Schritt fährt das Werkzeug bis 0,2 Millimeter vor die Kontur“, skizziert Lars Bormann. In Einzelfällen liegt der Abtrag noch wesentlich höher: Von einem Rohklotz mit einem Gewicht von 5,2 Tonnen bleibt dann ein fertiges Bauteil mit 900 Kilogramm übrig. Bormann zeigt in der Produktionshalle auf einen Behälter neben der Maschine. „Diese Spänewanne mit 600 Liter Volumen kann in einer halben Stunde voll sein.“

Hochvorschubfräser mit positivem Spanwinkel

Früher war bei Jaeckel das System mit 45-Grad-Anstellwinkel eines Wettbewerbers im Einsatz. „Dieses war zu langsam und vom Handling her zu umständlich“, sagt Lars Bormann. Außerdem sei die Oberflächenqualität nicht zufriedenstellend gewesen. Also machte sich der Zerspanungsspezialist auf die Suche nach einem geeigneten Partner und frischte die langjährigen Kontakte zu Sven Zimmer, Anwendungstechnik und Beratung bei Iscar, auf. Gemeinsam mit Volker Grunz, Beratung und Verkauf, sowie Anton Kress, Produktspezialist Fräsen bei Iscar, machte sich das Quartett auf den Weg nach Hohenhameln, um Maschine und bisheriges System unter die Lupe zu nehmen. „Gefordert war hier ein Werkzeug, das bei geringer Zustellung hoch produktiv ist“, bringt es Anton Kress auf den Punkt. „Die Iscar-Mitarbeiter haben Tests gefahren, die Fakten schnell ausgearbeitet und den Einsatz des Mill 4 Feed empfohlen“, sagt Lars Bormann.

Iscar hat den Hochvorschubfräser im Rahmen seiner weltweiten Produktkampagne Logiq für die Bearbeitung aller Werkstoffe entwickelt. Das Werkzeug besitzt einseitige Wendeschneidplatten mit vier Schneidkanten und positivem Spanwinkel. „Mit der Konstruktion haben wir auf die Anforderungen des Marktes reagiert. Der Trend geht in Richtung schwer zerspanbare Werkstoffe wie Inconel, Titan oder ISO. Die positiven Schneiden ermöglichen einen besonders weichen Schnitt, sind weniger vibrationsanfällig und lange im Einsatz“, skizziert Volker Grunz. Der Fräser wird in Durchmessern von 22 bis 160 Millimetern und Wendeplattengrößen neun, zwölf und 17 Millimeter angeboten.

Abtragsleistung verdoppelt

Der Mill 4 Feed erlaubt eine Zustellung bis drei Millimeter und einen Vorschub von maximal zwei Millimeter pro Zahn. Der Krafteinfluss erfolgt überwiegend in axialer Richtung. Dies ermöglicht die schwingungsarme Bearbeitung auch von tiefen Kavitäten. Die Wendeschneidplatten sind radial eingebettet und sitzen besonders fest. Dadurch sind auch das schräge Eintauchen und Bohrzirkularfräsen machbar. Die Kühlung erfolgt zur Schonung des Werkzeugs und für lange Standzeiten innen direkt in der Schneidzone. Der Werkzeughersteller hat den Fräser ausführlich erprobt. „Die Tests mit verschiedenen Varianten und Materialien haben zu sehr guten Ergebnissen geführt“, weiß Zimmer.

Bei Jaeckel kommen Wendeschneidplatten in allen zur Verfügung stehenden Größen zum Einsatz. Die Fräser haben Durchmesser von 25 und 80 Millimeter. Die 80er Variante wird für die grobe Vorbearbeitung verwendet, der Fräser mit 25 Millimeter für die Nachbearbeitung bis 0,2 Millimeter an die Fertigkontur. Die Verwendung des Hochvorschubfräsers hat die Mitarbeiter von Jaeckel voll überzeugt. „Der Fräser arbeitet absolut zuverlässig. Die Bauteile sehen genauso aus, wie wir sie programmiert haben. Das Werkzeug hat unsere Erwartungen gänzlich erfüllt“, beschreibt Bormann.

Jaeckel spart Werkzeugkosten und erzielt deutliche Prozessvorteile: „Ohne diesen leistungsstarken Fräser hätten wir in eine neue Maschine investieren müssen“, so Bormann. Die Zerspanungsspezialisten bearbeiten Bauteile heute bei gleicher Standzeit doppelt so schnell wie früher. „Wir schaffen mit derselben Schneide 100 Prozent mehr Volumen als vorher.“ Lob gibt es auch für die Kooperation mit dem Werkzeughersteller, die Bormann als „sehr eng und vertrauensvoll“ bezeichnet.

Jaeckel arbeitet mit vier großen Lieferanten zusammen. „Am problemlosesten läuft es mit Iscar. Dies gilt auch für den Test von Werkzeugen oder wenn kurzfristig Probleme auftreten – da genügt ein kurzes Telefonat, und die Reaktion erfolgt prompt“, schildert Bormann.

Mit Mill 4 Feed hat Jaeckel ein rundes Paket geschnürt. „Werkzeug und Maschine sind wieder ein eingespieltes Team“, sagt er. Das Ziel, bei geringen Fräser-Zustellungen und langen Standzeiten die Produktivität spürbar zu erhöhen, ist für ihn klar erreicht.

Jaeckel Modell- und Formenbau GmbH

jaeckel-modelle.de

Iscar Germany GmbH

www.iscar.de

AMB Halle 1, Stand 1F30