Firmen im Artikel

Inhaltsverzeichnis

1. Werkzeug-Baugruppen und ihre Vorteile

2. Stahl oder vielleicht doch Titan?

3. Additive Fertigung: komplexe Konfigurationen umsetzen

4. Robuste und leichte Werkzeugkörper

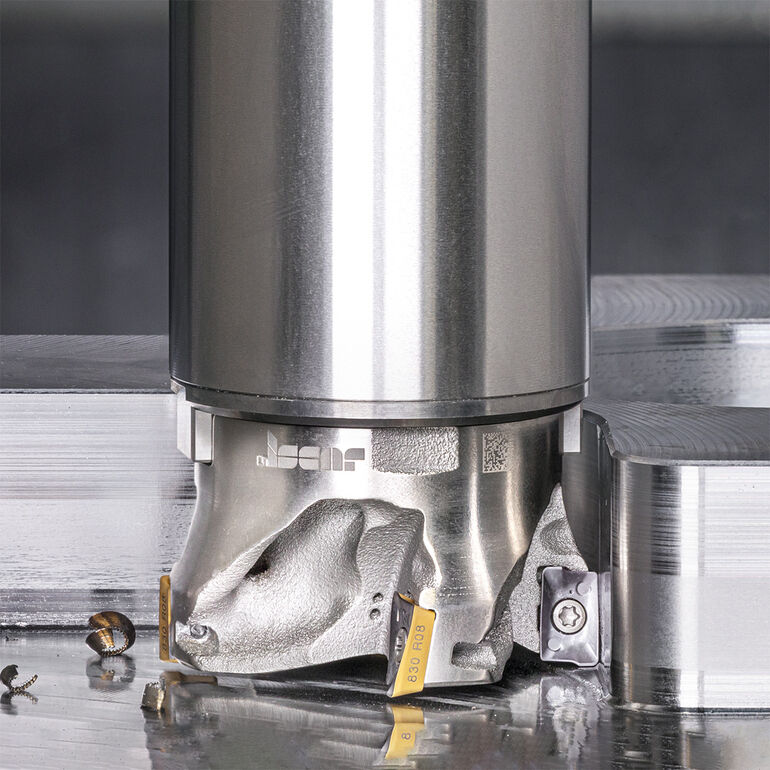

Um tiefe Kavitäten zu erzeugen, sind Fräser mit großen Auskragungen erforderlich. Dabei verringert sich jedoch die Steifigkeit des Werkzeugs, was zu Vibrationen und schlechter Oberflächengüte führen kann. Um dies zu verhindern, hat Iscar ein neues Design entwickelt: Im 3D-Druck hergestellte Fräskörper für Wendeschneidplatten als Baugruppe sind leicht und dennoch robust. Sie sorgen für hohe Prozesssicherheit und lange Standzeiten.

Werkzeug-Baugruppen und ihre Vorteile

Die Fräser erweitern die Produktpalette der Heli2000 90-Grad-Fräser, in denen Wendeschneidplatten mit helikalen Schneidkanten montiert sind. Eine kompakte Bauweise mit großer Länge bietet zwar maximale Steifigkeit, aufgrund der hohen Produktionskosten und Problemen bei der Bearbeitung findet dieses Konzept in der Praxis aber nur begrenzt Anwendung. So kann beispielsweise der Bruch einer Wendeschneidplatte den Werkzeugkörper beschädigen und damit hohe Kosten verursachen. Um dies zu verhindern, setzen die Hersteller auf Werkzeug-Baugruppen.

Ein Werkzeug mit großer Auskragung besteht aus einem Fräser in Standardgröße und einem Werkzeughalter, der den Fräser aufnimmt. Der Halter kann modular aufgebaut sein und enthält Standardelemente wie eine Basiseinheit für Maschinenspindeln, Verlängerungen oder Reduzierungen. Das Baugruppen-Prinzip ist flexibel, ermöglicht eine optimale Konfiguration und eine effektive Anpassung. Ist ein Fräser beschädigt, wird er einfach ausgetauscht. Andere Elemente der Baugruppe sind weiter im Einsatz.

Stahl oder vielleicht doch Titan?

Stahl ist das traditionelle Werkzeug-Material. Als Alternative kommt Titan in Frage – es weist eine geringere Dichte auf, zeichnet sich aber durch hohe Festigkeit aus. Darüber hinaus ist Titan hoch korrosionsbeständig, verschleißfest und sorgt für eine lange Lebensdauer des Werkzeugs. Das Material ist rund 40 Prozent leichter als Stahl, reicht jedoch bezüglich der Festigkeit an hochfesten Stahl heran. Allerdings ist die Bearbeitung des Materials durch seine speziellen Eigenschaften eine anspruchsvolle Aufgabe, die viel Erfahrung und Zeit erfordert – mit entsprechend hohen Herstellungskosten.

Additive Fertigung: komplexe Konfigurationen umsetzen

Erst innovative Technologien haben die Grundlage geschaffen, diese Hindernisse zu überwinden. Die Additive Fertigung (AM) ist eine effektive Möglichkeit, um auch komplexe Konfigurationen eines Fräskörpers umzusetzen und Bearbeitungsschritte zu minimieren. Der 3D-Druck erleichtert die Herstellung von Werkzeugen aus Titan und ist gleichzeitig nachhaltig. Hersteller von Präzisionswerkzeugen haben deshalb mittlerweile AM-Verfahren zur Produktion von Fräsern für die Bearbeitung mit großen Auskraglängen entwickelt. Der Trend, leichte Wendeschneidplatten-Fräser mit Titan-Körpern additiv zu fertigen, setzt sich immer mehr durch.

Iscar formt den Werkzeugkörper eines Aufsteckfräsers durch Selektives Laserschmelzen (SLM), einem 3D-Druck-Verfahren. Die Teile des Körpers wie beispielsweise Spankammern und Hohlräume zur Gewichtsreduzierung weisen ausgeklügelte, für die Metallbearbeitung ungewöhnliche Formen auf. Additive Fertigungsmethoden ermöglichen die maximale Nutzung der mechanischen Strömungsmechanik zur Optimierung des Profils der inneren Kühlkanäle und sichern so eine effiziente, punktgenaue Kühlmittelzufuhr durch den Fräskörper. Herkömmliche Verfahren stoßen bei der Gestaltung der Kühlkanäle an ihre Grenzen, während die additive Fertigung nahezu unbegrenzte Möglichkeiten bietet. Das neuartige Konzept nutzt unterdessen auch das Prinzip der ungleichen Teilung des Fräsers, um das Werkzeug vibrationsarm zu gestalten.

Robuste und leichte Werkzeugkörper

Das Design, das auf der Kombination von untypischem Werkzeugkörper-Material und den Vorteilen der additiven Fertigung beruht, hat zu robusten und leichten Wendeschneidplatten-Fräsern für die wirtschaftliche Bearbeitung mit großen Auskragungen geführt. Das neue Werkzeug von Iscar erlaubt eine stabile Zerspanung, verbessert die Produktivität und erhöht die Standzeiten. Die Titan-Aufsteckfräser stehen in den Durchmessern 50 und 63 mm zur Verfügung. Für optimale Ergebnisse und sehr gute Oberflächengüten empfiehlt der Hersteller, die Fräser auf Werkzeughaltern mit Antivibrations-Mechanismus zu montieren, wie beispielsweise den Whisperline-Adaptern von Iscar. (eve)

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,