„Bei unseren Kunden hat die Bearbeitungszeit von Bauteilen heute die höchste Priorität“, sagt Mazak-Anwendungsmanager Hiroshi Itoh. Denn um wirtschaftlich zu fertigen, müsse immer schneller bearbeitet werden. „Wir beobachten, dass insbesondere in der Luftfahrtindustrie die Kosten bei der Aluminiumzerspanung immer weiter gesenkt werden müssen“, so Itoh. Diesen Eindruck bestätigt auch Koichi Matsuda, Geschäftsführer von Mapal in Japan: „Neben Präzision und Prozesssicherheit, ist vor allem eine möglichst kurze Bearbeitungszeit immer das Thema, wenn wir mit Kunden Projekte angehen.“

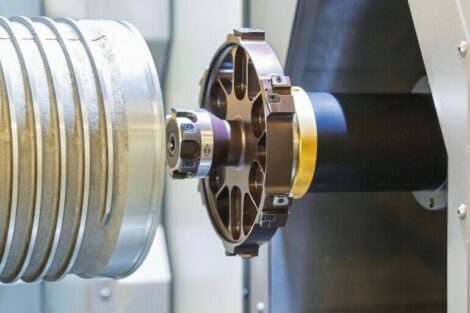

Um den Kunden die schnellst- und bestmögliche Lösung zu bieten, haben Mazak und Mapal ihre Kompetenzen bezüglich der Bearbeitung von Strukturbauteilen zusammengebracht und ein exemplarisches Bauteil bearbeitet. Zum Einsatz kommt das Horizontalbearbeitungszentrum HCR-5000S von Mazak. „Auf der 5-Achs-Maschine können Drehzahlen von bis zu 30 000 Umdrehungen pro Minute realisiert werden“, sagt Hiroshi Itoh.

Mit insgesamt sechs Fräsern aus dem SPM-Programm (Structural Part Machining) von Mapal wird das Aluminiumbauteil mit den Ausgangsmaßen von 350 x 300 x 59 mm bearbeitet. „Wir setzen unterschiedliche Fräsertypen ein – mit ISO-Wendescheidplatten bestückt, mit gelöteten PKD-Schneiden sowie Werkzeuge aus Vollhartmetall. So zeigen wir unser großes Leistungsspektrum“, sagt Koichi Matsuda.

Optimale Werkzeuge und Schnittparameter

Gemeinsam haben Mazak und Mapal die optimalen Werkzeuge und Schnittparameter für die einzelnen, spezifischen Bearbeitungsschritte ermittelt. Neben Werkzeugen kommen auch Spannfutter von Mapal zum Einsatz. Beispielsweise das Mill Chuck bei der Schruppbearbeitung mit dem Opti-Mill-SPM-Rough. Das mechanische Kraftspannfutter Mill Chuck überzeugt durch starke Spannung, einfaches Handling und einen sehr guten Rundlauf. Die Aufnahmebohrung ist mit einer Toleranz im einstelligen μm-Bereich gefertigt. Ein patentiertes Federelement in der Aufnahme sorgt für einen definierten Formschluss zwischen Werkzeug und Aufnahme. Das Werkzeug kann in der Aufnahme prozesssicher ohne Drehmomentschlüssel mit Handkraft gespannt werden.

Bei Hochleistungsfräsbearbeitungen, wie sie beim exemplarischen Bauteil realisiert werden, spielt das Futter seine gesamten Stärken aus. Mapal unterstützte darüber hinaus bei der Programmierung für die optimale Frässtrategie.

Maschine, Werkzeug und Spannfutter

Dank der exemplarischen Bearbeitung kann sowohl Mazak das Leistungspotenzial seiner Maschine in der Praxis darstellen als auch Mapal die Kompetenz hinsichtlich der Werkzeuge und der Spannfutter. So beispielsweise geschehen beim Open House von Mazak im Mai 2019 in Inabe, Japan. Hiroshi Itoh betont: „Wenn Kunden unsere Maschinen kaufen, ist es sehr wichtig, dass wir auch die optimalen Werkzeuge anbieten können.“

Yamazaki Mazak Corporation

www.mazak.com

Mapal Dr. Kress KG

www.mapal.com

Die Werkzeuge, die Maschinendaten und die einzelnen Bearbeitungsschritte im Detail:

1) Schruppbearbeitung der gesamten Oberfläche mit dem ISO-Eckfräser SPM-Rough mit Wendeschneidplatten

Durchmesser 50 mm

- vier Schneiden

- Schnittgeschwindigkeit 3674 m/min

- Drehzahl 23 400 min-1

- ae 27 mm

- ap 8 mm

2) Schruppbearbeitung der geneigten Flächen mit dem PKD-bestückten Opti-Mill-Diamond-SPM

Durchmesser 32 mm

- drei Schneiden

- Schnittgeschwindigkeit 2813 m/min

- Drehzahl 28 000 min-1

- ae 13,5 mm

- ap 8 mm

3) Schruppbearbeitung der Seiten sowie einer Tasche mit dem Opti-Mill-SPM-Rough mit neuartiger Kordelgeometrie

Durchmesser 25 mm

- drei Schneiden

- Schnittgeschwindigkeit 1256 m/min (Seite), 745 m/min (Tasche)

- Drehzahl 16 000/9490 min-1

- ae 8/25 mm

- ap 10 mm

4) Schlichtbearbeitung der Taschenwandungen mit dem Opti-Mill-SPM-Finish

Durchmesser 12 mm

- vier Schneiden

- Schnittgeschwindigkeit 290 m/min

- Drehzahl 7710 min-1

- ae 0,4 mm

- ap 21 mm

5) Schruppbearbeitung der mittleren Tasche mit dem Opti-Mill-SPM

Durchmesser 16 mm

- drei Schneiden

- Schnittgeschwindigkeit 801 m/min

- Drehzahl 15 950 min-1

- ae 7 mm

- ap 9 mm

6) Schruppbearbeitung der gerundeten Tasche mit dem PKD-bestückten Opti-Mill-Diamond-SPM

Durchmesser 12 mm

- drei Schneiden

- Schnittgeschwindigkeit 764 m/min

- Drehzahl 20 280 min-1

- ae 5,5 mm

- ap 6,5 mm