Senkerodieren oder fräsen? Diese Frage stellte sich der Modell- und Formenbauer Siebenwurst, als es ein Spritzgießwerkzeug zur Herstellung eines Batterieträgerkastens für elektrisch angetriebene Nutzfahrzeuge benötigte. Die Schwierigkeit: Eine bis zu 56 mm tiefe Rippenstruktur muss bei einer rund 4 m2 großen Formplatte aufwendig hergestellt werden. Der Hightech-Werkzeugbauer entschied sich für das Fräsen – und hat mit der werkzeug- und prozesstechnischen Unterstützung von Moldino über die Hälfte an Zeit und viel Geld gespart.

Inhaltsverzeichnis

1. Die Geometrie dieses Batterieträgers hat es in sich

2. Wirtschaftlichkeit anhand konkreter Zahlen im Blick

3. Für das Rippenfräsen geeignete Präzisionswerkzeuge

4. Rippenfräsen spart ein Drittel der Kosten

Die Herstellung negativer Rippen gehört im Kunststoffformenbau zum Tagesgeschäft. Doch nach wie vor werden diese meist in bewährter Weise senkerodiert, obwohl die Kosten gegenüber dem Fräsen höher sind. Denn viele scheuen das Risiko. Bei der Christian Karl Siebenwurst GmbH & Co. KG in Dietfurt an der Altmühl hat man den Schritt in Richtung Rippenfräsen vor einiger Zeit gewagt und nicht bereut. Das oberpfälzische Hightech-Unternehmen ist nicht nur auf den Werkzeugbau spezialisiert, sondern hat sich auch als Entwicklungspartner, Leichtbauspezialist und Full-Service-Komplettanbieter einen Namen gemacht.

Die Geometrie dieses Batterieträgers hat es in sich

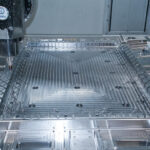

„Obwohl wir noch zweigleisig fahren, gewinnt das Rippenfräsen bei uns zunehmend an Bedeutung. Zahlreiche Rippenfelder auf einer 2.200 mm x 1.900 mm großen Formplatte verteilt – das war schon eine kleine Herausforderung“, blickt Xaver Ferstl zurück. „Hinzu kam, dass wir hierbei zum großen Teil Nuttiefen von 56 mm fräsen mussten, was eine Auskraglänge von über 14 x D bedeutete.“

Xaver Ferstl ist Leiter des Toolmanagements bei Siebenwurst. Was er anspricht, ist die großformatige Formplatte des Spritzgießwerkzeugs zur Herstellung eines Batterieträgerkastens für elektrisch angetriebene Nutzfahrzeuge. Ein Batteriegehäuse, das im Rahmen des Forschungscampus-Projekts ‚HyFiVe‘ unter Federführung des Open Hybrid LabFactory e. V. in Wolfsburg – mit Fördermitteln vom Bundesministerium für Bildung und Forschung BMBF – entwickelt wird.

Siebenwurst ist als einer von 15 Projektpartnern aus dem Industrie- und Hochschulbereich an der werkzeugbaulichen Umsetzung von HyFiVe maßgeblich beteiligt. Eines der Projektziele ist die Entwicklung eines modular skalierbaren Batterieträgergehäuses in Kunststoff-Metall-Hybridbauweise. Und zwar als Leichtbaukonstruktion für den Einsatz in E-Fahrzeugen. Dies umfasst außerdem die Entwicklung aller Prozesse zur Großserienfertigung mit hoher Variantenvielfalt. Denn die Geometrie dieses Batterieträgers hat es in sich.

„Die Rahmenstruktur ist eine Kombination aus Aluminiumprofilen mit einer hinterspritzten Rippenstruktur“, erklärt Maximilian Siebenwurst, Mitglied der erweiterten Geschäftsleitung, der als Leiter der Abteilungen Projektmanagement und Konstruktion das Werkzeugprojekt HyFiVe von Anfang an begleitet hat. „Diese U-Profile sorgen einmal für mechanische Stabilität und verhindern ein Durchknicken. Zudem schützen sie bei einem Unfall die Batterie über die gesamte Länge hinweg vor punktuellen Aufprallkräften.“

Der häufig hiermit einhergehende Austritt von Elektrolyten zählt zu den Hauptursachen eines Brandes. Deshalb wurden zwei Rippenstrukturen übereinander kombiniert, was Siebenwurst eine lokal redundante Strukturauslegung nennt: „Die Rippenstruktur ist so ausgelegt, dass von ihr die Aufprallenergie zu großen Teilen absorbiert wird.“

Wirtschaftlichkeit anhand konkreter Zahlen im Blick

Mit der 5-achsigen Parpas Gantry XS steht Siebenwurst eine Portalfräsmaschine zur Verfügung, auf der sich aufgrund ihrer mehrere Meter langen Verfahrwege die Formplatte problemlos spannen lässt. Trotz ihrer beeindruckenden Größe, die einem kleineren Reihenhaus entspricht, fräst die Parpas XS mit ihrer HSK-63-Schnittstelle so genau, dass die bei den Rippen geforderte Toleranz von +/- 0,01 mm erreichbar war. Dass sie die Rippen fräsen konnten, war sich Xaver Ferstl sicher. Und an dieser Stelle kommt das Unternehmen Moldino und mit ihm Christian Gräml ins Spiel.

So hat die mit der von Moldino entwickelten Production50-Methode (P50) stets verbundene Wirtschaftlichkeitsberechnung nicht nur wesentlich zur Entscheidung beigetragen, dass Rippen im Hause Siebenwurst nicht mehr nur senkerodiert, sondern zunehmend gefräst werden. Darüber hinaus spielte sie beim HyFiVe-Projekt ebenfalls eine wichtige Rolle. Denn Xaver Ferstl hatte auch beim HyFiVe-Werkzeug von Anfang an eine ziemlich genaue Vorstellung davon, mit welchen Moldino-Fräsern, CAM-Strategien und Schnittdaten sich das Rippenfräs-Projekt am besten realisieren lässt. Die Auswahl des richtigen Werkzeugs war über die Moldino-Werkzeugdatenbank Quickfinder die leichteste Übung. Über den Quickfinder lassen sich zudem alle Werkzeugdaten einschließlich 3D-STEP- und 2D-DXF-Daten abrufen.

Für das Rippenfräsen geeignete Präzisionswerkzeuge

Gemeinsam mit dem Prozessoptimierer Christian Gräml von Moldino hat Xaver Ferstl zunächst die grundsätzliche Vorgehensweise festgelegt – also an welcher Stelle der Platte mit dem Rippenfräsen begonnen wird und welche Schritte folgen. Die geeigneten Fräswerkzeuge waren somit schnell ausgewählt.

Genau genommen war es nur ein Fräser, nämlich der ETMP-4040 mit 4 mm Durchmesser, aber in den beiden verschiedenen Längen 32 mm und 40 mm. Bei dem ETMP handelt es sich um ein 4-schneidiges Toruswerkzeug mit 1 Grad Konvexität. Dank der in einem PVD-Prozess aufgetragenen Nano-Schicht TH45+ ist mit diesem Fräser eine Hartbearbeitung von bis zu 60 HRC möglich – bei gleichzeitig sehr hohen Standzeiten. Auch wenn bei diesem Projekt nicht vorgehärteter Vergütungsstahl 1.2738 gefräst wurde – die hohe Standzeit und die damit gewonnene Prozesssicherheit war ein wichtiger Aspekt.

„Ein weiterer Vorteil ist, dass die Schneide des ETMP einen ovalen Schliff hat“, erklärt Christian Gräml. „Zwei Schneiden liegen auf Durchmesser und zwei Schneiden liegen unter Durchmesser, damit das Werkzeug sich beim Fräsen beruhigt und die Vibrationen vor allem im Hinblick auf die hohen Auskraglängen, gering bleiben. Ebenso im Eckbereich reagiert das Werkzeug wesentlich entspannter.“ Das ist gerade bei sehr großen Auskraglängen wichtig. „Denn wir mussten hier ja mit einer Auskraglänge von gut 14 x D fräsen. Also bis zu 56 mm tiefe Nuten mit einem 4-mm-Durchmesser-Fräser, was schon einem Drahtseilakt gleichkommt.“

Beim Rippenfräsen ist es generell und vor allem bei diesem Projekt wichtig, dass die Bearbeitung so effektiv wie möglich abläuft, betont Christian Gräml: „Wir haben uns hier deshalb für einen Schrupp-Schlicht-Schnitt entschieden und aus dem Vollen gefräst, was mit dem ETMP-Fräser problemlos möglich ist.“ Eine weitere Optimierungsarbeit betraf die Rippengeometrien. In Zusammenarbeit mit der hauseigenen Konstruktionsabteilung wurden die Konturen an einigen Stellen so verändert, dass diese besser zu fräsen waren.

Bei den nicht so tiefen Rippen kam der etwas kürzere ETMP-Fräser zum Einsatz. Hier wurden die von Moldino vorgeschlagenen Standard-Schnittwerte gefahren. Bei den 56 mm tiefen Rippen war hinsichtlich Drehzahl, Vorschub und Tiefenzustellung hingegen noch etwas Feintuning erforderlich. „Denn es ging uns darum, dass sich jedes dieser Segmente in fünf Stunden Fräszeit bearbeiten ließ“, erklärt Xaver Ferstl. Schließlich war das die zuvor ermittelte Standzeit, bei der an der Schneide des langen ETMP-Fräsers noch keinerlei Verschleiß sichtbar war.

Angestrebt wurde, dass nach jedem fertig auf Endmaß gefrästen Rippensegment ein Schwesterwerkzeug eingewechselt wird. Mit einem Testwerkstück in Form eines Segments wurden deshalb Versuchsreihen gefahren, um auf diese Bearbeitungszeit zu kommen. Mit einem Vorschub von 2,3 m/min bei knapp 10.000 U/min und einer Tiefenzustellung ap von 0,1 mm wurden pro Nest diese fünf Stunden exakt erreicht. „Jetzt war gewährleistet, im Hinblick auf die Prozesssicherheit jedes einzelne Segment mit einem neuen Fräser herunterfräsen zu können, ohne irgendeine Nacharbeit zu haben.“ Gefräst wurden alle Rippen ausschließlich trocken mit Luftkühlung.

Rippenfräsen spart ein Drittel der Kosten

„Der Vorteil durch das Rippenfräsen ist bei dem HyFiVe-Werkzeug besonders groß gewesen“, unterstreicht Maximilian Siebenwurst, Leiter Projektmanagement und Produktdesign. „Durch die Methodenwahl Rippenfräsen statt Senkerodieren ergaben sich Kosteneinsparpotentiale von bis zu 30 % in diesem Bereich.“ Hinzu gekommen waren außerdem noch die Kosten für den deutlich höheren Polieraufwand.

Unter dem Strich ist das Rippenfräsprojekt ein voller Erfolg gewesen, fasst auch Xaver Ferstl abschließend zusammen. Das betrifft ebenfalls die hohe Qualität der gefrästen Seitenflächen, was für den Entformungsprozess extrem wichtig ist. Immer noch beeindruckt ist er vom vibrationsarmen Lauf des 4-mm-ETMP-Fräsers, trotz der enormen Auskraglänge von über 14 x D. „Dass dies so reibungslos funktioniert hat, ist für sich genommen schon ein Highlight“, betont er. „Und das bei der Zustellung und Schnelligkeit. Denn wir dürfen nicht vergessen, wir haben pro Rippenfeld nur fünf Stunden benötigt.“ (eve)

Mehr zum Thema Nachhaltigkeit

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,