Firmen im Artikel

Die Produktion von eher einfach zu fertigenden Bauteilen wird mehr und mehr in osteuropäische oder asiatische Regionen verlagert. Dort können Unternehmen mit deutlich niedrigeren Kosten für Beschäftigte und Produktionsstätten kalkulieren. Dass sich dies vermeiden lässt, zeigt der Hersteller hochwertiger Türbeschläge KL Megla GmbH in Eitorf.

Die Beschläge für Ganzglastüren bestehen üblicherweise aus Messing und ähnlichen Buntmetalllegierungen, mitunter auch aus korrosionsfesten Stahllegierungen. Sie werden aus gezogenen Profilen gefräst und gebohrt. Für einen Türbeschlag sind jeweils zwei unterschiedliche Bauteile zu fertigen. Diese werden beim Einbau mit einem Bolzen gefügt. Der Hersteller aus Eitorf produziert diese Türbeschläge insbesondere für hochwertige, individuell konzipierte Raumausstattungen. Deshalb sind jeweils nur kleinere und mittlere Serien von einigen Hundert bis zu wenigen Tausend Werkstücken zu fertigen. Häufig sind einzelne Varianten in mehreren Serien wiederholt herzustellen. Als Option werden die Türbeschläge mit unterschiedlichen Gravuren und optisch ansprechenden Oberflächen versehen – zum Beispiel mattiert, hochglanzpoliert oder glanzverchromt.

Vor einigen Monaten sahen sich die Fertigungstechniker in Eitorf damit konfrontiert, ihre Fertigung im Wettbewerb mit sogenannten Niedriglohnländern zu vergleichen. Sie waren gefordert, hierzulande höhere spezifische Kosten für Produktionsstätten und Personal zu rechtfertigen. Zudem mussten sie zusätzliche Vorteile erschließen, um gegen den Wettbewerb bestehen zu können. Nur so konnten sie verhindern, dass die Produktion der Türbeschläge in andere Regionen der Welt verlagert wird.

Flexibilität überzeugt

Den Wettbewerb haben die Techniker in Eitorf für sich entschieden. Dafür haben sie ein richtungsweisendes Fertigungskonzept verwirklicht. Es ersetzt die ehemalige Fließfertigung auf einer größeren Anzahl manuell bedienter Bohr- und Fräsmaschinen. Dazu hat der Hersteller in Eitorf in drei vertikale Bearbeitungszentren von Hurco investiert. Eine Maschine VM20i und eine kleinere Variante VM10i sind mit Spanntisch, eine zweite VM20i ist mit einer Spannbrücke als vierte NC-Achse ausgestattet. Auf Empfehlung des technischen Beraters und regionalen Maschinenfachhändlers Horst Mumper sind diese Bearbeitungszentren als Erstausstattung mit Spannsystemen von der Triag International AG ausgestattet. Das endgültige Konzept zum Spannen von Werkstücken wurde in enger Zusammenarbeit mit der Floßbach + Berger GmbH + Co. KG als regionaler Vertretung des Schweizer Spannmittelherstellers verwirklicht.

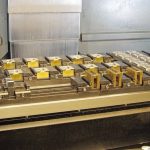

Insbesondere die Spannsysteme Powerclamp tragen dazu bei, wettbewerbsfähig und wirtschaftlich zu fertigen. Denn sie sorgen für kürzeste Rüstzeiten. Sie ermöglichen, unterschiedliche Varianten in raschem Wechsel in kleineren Losgrößen nach Bedarf zu fertigen. Auf den Arbeitstischen beziehungsweise der Spannbrücke befinden sich jeweils mehrere Basisschienen des modularen Spannsystems. Auf ihnen lassen sich die Spannmodule radial an beliebigen Positionen aufsetzen. Über eine präzisionsgefräste Rasterverzahnung werden sie in Schritten von 2 mm vorpositioniert. Nur eine zentrale Schraube genügt, um sie über die seitlichen Spannpratzen sicher zu befestigen.

Bedienerlose Schichten durch Mehrfachaufspannung

Mit dem flexiblen, modularen System von Triag International lässt sich auf minimalem Spannplatz eine Mehrfachaufspannung verwirklichen. Dazu dienen die Rückseiten der Spannmodule jeweils wieder als Anschlag für die anschließende Aufspannung. Mit nur wenigen Handgriffen lassen sich die Spannmodule auf den Basisschienen für unterschiedliche Varianten an Profilen für Türbeschläge umrüsten.

Im Normalfall nutzen die Techniker in Eitorf linear spannende Module. Derzeit verwenden sie 48 und 94 mm breite, geriffelte Spannbacken. Letztere lassen sich rasch gegen eine Vielzahl anderer Varianten wechseln. Wie Konstantin Steffen, Leiter der Fertigung in Eitorf, berichtet, haben er und seine Mitarbeiter das einfach zu bedienende, schnell und flexibel rüstbare Spannsystem innerhalb kürzester Zeit sehr geschätzt.

Speziell das mehrfache Aufspannen von Bauteilen sorgt für ein wirtschaftliches Fertigen der Türbeschläge. Je nach Variante können für bis zu zwölf Türbeschläge die Rohlinge parallel auf einem Arbeitstisch aufgespannt werden. Die Bearbeitungszentren können diese dann in einem Ablauf unbeaufsichtigt fertigen. Das ermöglicht zum einen, dass ein Bediener mehrere Maschinen bedient. Zudem können die Beschäftigten die Maschinen unbeaufsichtigt produzieren lassen. Dazu bemerkt Konstantin Steffen: „Vor allem die unbeaufsichtigte Fertigung und die Mehrmaschinenbedienung haben uns überzeugt, dass wir hierzulande wettbewerbsfähig im Vergleich zu Niedriglohnländern produzieren können.“

Wiederholgenau positionieren

Verglichen mit den ehemals üblichen Schraub- und Spannstöcken erweisen sich die Basisschienen mit den darauf aufgesetzten Spannmodulen als deutlich genauer. So entfällt, beim Aufspannen und Umrüsten wiederholt die Nullpunkte für die NC-Programme zu ermitteln. Auch das trägt dazu bei, Rüstzeiten zu verkürzen und flexibler zu arbeiten. Wie Konstantin Steffen sagt, sind die drei Bearbeitungszentren wöchentlich etwa drei- bis viermal umzurüsten. Das modulare Prinzip der Spannsysteme von Triag International minimiert den Aufwand und die Kosten für Spannelemente. Die einzelnen Module sind untereinander kompatibel und tauschbar.

„Dank des modularen Prinzips und der hohen Genauigkeit der Komponenten lassen sich die Spannmodule auf beliebigen Basisschienen wiederholgenau positionieren“, sagt dazu Michael Wolf. Er ist beim Schweizer Spannzeughersteller in Deutschland für Technik und Verkauf verantwortlich. Konstantin Steffen ergänzt, dass das modulare Konzept zusätzlich die Flexibilität erhöht. „Üblicherweise fertigen wir auf jeder Maschine eine andere Variante der Türbeschläge. Bei einem deutlich größeren Bedarf an nur einer Ausführung können wir aber auf zwei oder drei Maschinen parallel nur diese Variante fertigen“, berichtet er. Der problemlose Tausch der Spannmodule sorgt zudem dafür, dass die Produktion durchgängig lieferfähig ist und zugesagte Liefertermine einhalten kann. Beim Stillstand eines Bearbeitungszentrums lässt sich dessen Produktion einfach auf eine andere Maschine übertragen. So können die Techniker innerhalb weniger Tage bedarfsgerecht jeweils kleinere Losgrößen unterschiedlicher Türbeschläge fertigen.

Triag International AG

www.triag-int.ch

Mehr zum Thema Spanntechnik

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,