Die in der Zerspanung entstehenden Grate sind oft scharfkantig, verursachen Probleme und gefährden die Sicherheit. Welche sicheren und schnellen Entgratverfahren gibt es? Was muss man beim Entgraten beachten? Welche Entgratprozesse eignen sich für was? Hier gibt es Antworten.

Bettina Tomppert, Redakteurin, Zentralredaktion Konradin Industrie

Inhaltsverzeichnis

1. Beschreibung des Entgratens

2. Thermisches Entgraten (TEM)

3. Elektrochemisches Entgraten (ECM)

4. Hochdruckwasserstrahl-Entgraten (HDW)

5. Strahlen mit Granulaten

6. Bürstentgraten

7. Mechanisches Entgraten

8. Entwicklungstrends des Entgratens

9. Implementierung und Kosten des Entgratens

Beschreibung des Entgratens

Unter einem Grat versteht man einen unerwünschten Werkstoffanteil, der an den Kanten oder auf der Werkstückoberfläche bei der Fertigung durch Materialverdrängung entsteht und über die ideale Werkstückoberfläche hinausragt. Dabei ist zu beachten, dass der Grat nicht als Formabweichung zu betrachten ist. Beim Entgraten wird der Grat, also der Überfluss am Material bzw. die Ausformungen entfernt.

Wichtige Kriterien für die Wahl des Verfahrens sind die Position des Grates am Bauteil, das verwendete Material und Fertigungstoleranzen des Bauteils. Auch Ansprüche ans Entgratergebnis, die Integrierbarkeit in den bestehenden Produktionsprozess, Maschinenfähigkeiten und die Investitionsbereitschaft beeinflussen die Wahl der Entgratlösung. Nachfolgend sind die gängigsten Verfahren mit ihren Eigenheiten aufgelistet.

Thermisches Entgraten (TEM)

Funktionsweise: Wenn man mit der Flamme eines Feuerzeuges schnell über den Arm fährt, dann verbrennen die feinen Härchen und die Haut erwärmt sich leicht, aber bleibt unverletzt. Nach diesem Prinzip funktioniert das thermische Entgraten, nur viel schneller.

In der mit einem Sauerstoff-Brenngasgemisch gefüllten Entgratkammer werden die am Werkstück haftenden Grate verbrannt, respektive die Grate reagieren mit dem Sauerstoff und oxidieren. Dieser Verbrennungsvorgang läuft in einer sehr kurzen Zeit von 10 bis 20 Millisekunden ab, so dass die Werkstücke selbst nur unwesentlich erwärmt werden (rund 60-160°C). Der schockartige Temperaturanstieg in der Entgratkammer, der je nach Gasgemisch und Gasmenge bis zu 3000°C betragen kann, überhitzt alle Werkstückpartien, die ein grosses Verhältnis zwischen Oberfläche und Masse aufweisen. Aufgrund ihrer großen Oberfläche und kleinen Masse absorbieren die Grate mehr Strahlungswärme als über die relativ kleinen Gratquerschnitte abgeführt werden kann. Es kommt zu einem Wärmestau (Glühen) im Grat, der das Zünden und anschliessende Verbrennen mit freiem Sauerstoff ermöglicht. Die Reaktion vom glühenden Grat mit dem freien Sauerstoff führt zur Oxidation der Grate und zu einer kompletten Entgratung ihrer Werkstücke.

Anbieter: Moser Entgratungs AG; ENT-TEC GmbH; Benseler GmbH & Co.KG; Spaleck Oberflächentechnik GmbH & Co.KG

Elektrochemisches Entgraten (ECM)

Beim elektrochemischen Entgraten (ECM) erfolgt die Gratentfernung durch die anodische Auflösung des Metalls. Eingesetzt wird es bei nahezu allen Metallen, sogar bei gehärteten Werkstücken. Da es sich um ein kontaktfreies Verfahren mit sehr geringem Wärmeeintrag handelt, gibt es keinen Werkzeugverschleiß, keine Bildung von Sekundärgraten und keine mechanische Belastung. Die maximale Gratlänge ist auf ungefähr 0,3 mm limitiert. Das Werkstück muss vor und nach der Behandlung gründlich gereinigt werden.

Das Fertigungsverfahren wird angewandt für:

-

- schwer zerspanbare Werkstoffe

- komplizierte Formen

- Bearbeitungen, bei denen keine Randzonenbeeinflussung auftreten darf

- vorzugsweise bei flachen Formen.

- Werkstücke mit innenliegenden und mit konventionellen Werkzeugen schwer zugänglichen Bohrungsverschneidungen (entgraten)

Anbieter: Fenotec GmbH; Stoba Precision Technology; EMAG

Hochdruckwasserstrahl-Entgraten (HDW)

Beim Wasserstrahlentgraten wird ein gezielter, bis zu 1000 bar Bar starker Wasserstrahl auf die zu bearbeitende Stelle des Werkstücks gerichtet, während die Düsen rotieren. Der Hochdruckwasserstrahl wird gezielt auf die kritischen Stellen des Bauteils geleitet, so dass durch die hohe kinetische Energie auch Bauteile mit tiefen oder kleinen Bohrungen, Sacklöchern und Hinterschneidungen problemlos entgratet werden. Dies gilt auch für komplexe Geometrien der Werkstücke, unterbrochene Schnitte und kaum zugängliche Stellen. Darüber hinaus hat das Wasserstrahlentgraten den Vorteil, dass quasi nebenbei auch noch sämtliche Späne, Restpartikel und Verunreinigungen mit dem abfließenden Wasser abgespült werden.

Anbieter:

Abag Anlagentechnik GmbH; BvL Oberflächentechnik GmbH; gKteso GmbH

Strahlen mit Granulaten

Mechanisches Entgraten mit Strahltechnik eignet sich für unterschiedlichste Werkstücke. Je nach Größe des Teils können verschiedene Strahlanlagen für das Entgraten eingesetzt werden. Vor allem feine, lose und leichte Grate können durch Strahltechnik zuverlässig entfernt werden. Entgraten mit Strahltechnik eignet sich für Schrauben und Zahnräder in der Uhrenindustrie ebenso, wie für Maschinenbauteile.

Beim Strahlen mit Granulaten werden Materialien wie beispielsweise Sand mit Geschwindigkeiten von bis zu 80 m/s auf die Bohrungskante gelenkt. Auch angrenzende Bereiche werden durch die Bearbeitung beeinflusst. Die Werkstückreinigung nach dem Entgraten kann eine Herausforderung darstellen.

Die Auswahl des geeigneten Strahlmittels hängt vom Strahlverfahren und dem Werkstück ab, das entgratet werden soll. Ein paar Beispiele:

• Edelkorund weiß zum Entgraten in der Medizintechnik und von NE-Metallen

• Nussschalen zum Entgraten von Kunststoffspritzteilen oder Teilen aus Messing und Aluminium

• Nylongranulat zum Entfernen leichter Grate an Kunststoffteilen

• Stahlkies zum Entgraten von Stahl- oder Alugussteilen

Anbieter: Sigg Strahltechnik GmbH; OKS GmbH; Friedrich goldmann GmbH & Co.KG

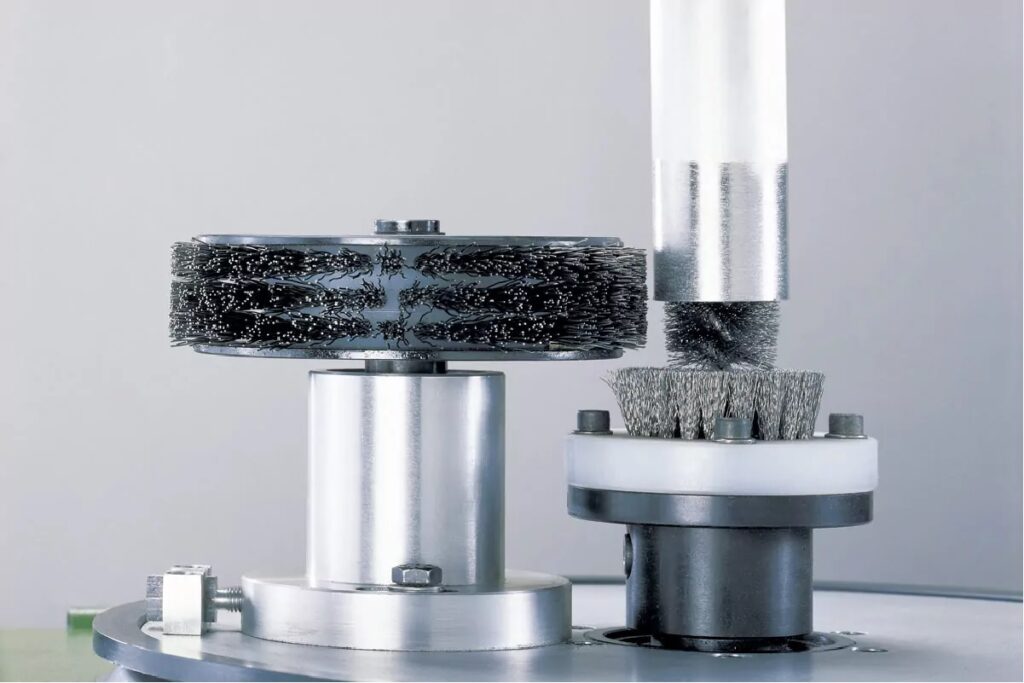

Bürstentgraten

Beim Bürstentgraten werden Grate durch spezielle Bürstwerkzeuge entfernt. Die Handhabung ist einfach und das Einsatzspektrum ist aufgrund der vielfältigen Werkzeugvarianten vielfältig. Zum maschinellen Entgraten werden Rundbürsten, Teller- oder Topfbürsten eingesetzt. Welche Bürste die richtige ist, welches Besatzmaterial und welche Maschinenparameter zum gewünschten Ergebnis führen, hängt von der Maschine, dem Werkstück und den Anforderungen an die Entgratung ab. Bürsten können bei Serienfertigung in vollautomatischen Entgratanlagen eingesetzt werden.

Dabei können Teile auch mehrstufige Bürstentgratanlagen durchlaufen und werden von verschiedenen Bürsten mit unterschiedlichen Borsten bearbeitet. Die Mehrstufigkeit und damit die gleichzeitige Verwendung verschiedener Bürsten bietet folgende Möglichkeiten in einem Bürstvorgang:

- Entfernen von primärem Grat, wie er beim Feinschneiden oder Stanzen entsteht

- Entfernen von sekundärem Grat, wie er beim Flachschleifen oder Diskusschleifen entstehen kann

- Verrunden der Bauteilkanten mit definiertem Kantenradius, auch innerhalb von Verzahnungen im Zahngrund und an den Zahnflanken

- Verbessern der Oberflächenrauheit bis hin zum Bürstpolieren auf Hochglanz

Grenzen fürs Bürstentgraten liegen in größeren Graten, sehr harten Werkstoffen und schwer zugänglichen Stellen.

Anbieter: Kullen-Koti GmbH; August Mink GmbH & Co.; Kiffe Engineering GmbH

Mechanisches Entgraten

Unter dem Begriff Mechanisches Entgraten sammeln sich Entgratwerkzeuge, die eine Fertigbearbeitung des Werkstücks direkt auf einem Bearbeitungszentrum ermöglichen. Das Werkstück kommt nach einer nur wenig erhöhten Taktzeit fertig produziert von der Maschine. Nachgelagerte intern oder auch extern durchgeführte Bearbeitungsschritte fallen weg. Durch das Vermeiden von Reinigung, Logistik oder externen Bearbeitungskosten reduzieren sich die gesamten Prozesskosten und Durchlaufzeiten. Aufgrund der gleichbleibenden Fertigungstechnologie und des einfachen Handlings der Werkzeuge fallen keine Schulungen fürs Personal an. Die Technologien im mechanischen Entgraten sind vielfältig. So wird beim Zirkularentgraten mit einem Werkzeug ein vordefinierter Arbeitsweg abgefahren. Je nach gegebenen Fertigungstoleranzen oder Toleranzen aufgrund der Aufspannung kann an gewissen Stellen gar keine, eine zu kleine oder auch zu große Fase entstehen. Bei Werkzeugen mit beweglicher Schneide beginnt das Messer erst bei Kontakt mit der Bohrungskante mit dem Entgraten. So können beispielsweise Gussteile mit ihren typischen Toleranzschwankungen zuverlässig und mit gleichbleibendem Entgratergebnis bearbeitet werden.

Anbieter: Heule GmbH; Cogsdill GmbH; Kempf GmbH

Entwicklungstrends des Entgratens

Die Neuheiten beim Entgraten belaufen sich größtenteils auf die Automatisierung dieses Fertigungsschrittes. So werden heute beispielsweise robotergestützte Entgratungsverfahren eingesetzt. Diese werden im Anschluss an die Fertigung als separater Schritt in die Fertigungskette eingefügt. Außerdem kommen spezielle Werkzeuge zum Einsatz, die ausschließlich für das Entgraten konzipiert wurden. Diese werden in Bearbeitungszentren ebenso wie normale Werkzeuge in die Magazine eingelegt und durch die Werkzeugwechsler bei Bedarf eingewechselt. Diese Werkzeuge verfügen beispielsweise über frei gelagerte Frässpindeln, die es ihnen ermöglichen, möglichst sanft über die Kontur des Werkstücks geführt zu werden. Dabei folgen die Werkzeuge automatisch der Kontur.

Implementierung und Kosten des Entgratens

Es ist zu erkennen, dass es eine große Vielfalt von Möglichkeiten zum Entgraten von Bauteilen gibt. Neben den diversen Möglichkeiten zur Durchführung des Entgratens ist auch die Auswahl der korrekten Prozessparameter entscheidend für einen wirtschaftlichen Prozess. Dadurch wird es umso wichtiger, dass die Einführung von Entgratungstechnik in enger Zusammenarbeit mit kompetenten Fachkräften durchgeführt wird. Nur so können eine möglichst effiziente Einbindung des Entgratungsprozesses in die Produktion sowie die Vermeidung von unnötigen Kosten erfolgen.

Quellen:

www.iph-hannover.de

www.heule.com

www.arku.com/de

https://www.techpilot.de/lexikon/entgraten/

https://de.wikipedia.org/wiki/Thermisches_Entgraten

https://www.moser-entgratung.ch/de/entgratprozess