Für die automatisierte Serienfertigung von Drehteilen werden kraftbetätigte Spannfutter, sogenannte Kraftspannfutter, eingesetzt (Bild 1). Die Betätigung der Kraftspannfutter erfolgt i. d. R. über einen hydraulischen Spannzylinder, der sich auf der Rückseite des Spindelstocks befindet und die Betätigungskraft über ein Zugrohr in das Kraftspannfutter einleitet. Häufig werden zum sicheren Spannen der Werkstücke sehr hohe Spannkräfte eingestellt. Dadurch wird ein unkontrolliertes Lösen des Werkstücks während der Drehbearbeitung vermieden. Bei der Bearbeitung dünnwandiger Werkstücke muss die Spannkraft jedoch verringert werden, um unerwünschte Bauteilverformungen zu reduzieren. Zu hoch eingestellte Spannkräfte führen zu bleibenden Maß- und Formabweichungen des Werkstücks, sodass geforderte Toleranzen nur unter erheblichem zusätzlichem Einrichtungsaufwand eingehalten werden können.

Aus diesem Grund werden zur Kontrolle der anliegenden Spannkraft zusätzliche Spannkraftmessgeräte eingesetzt [WEC13]. Zur Spannkraftkontrolle müssen diese allerdings anstelle des Werkstücks eingespannt werden. Folglich ist eine gezielte Spannkraftkontrolle und -anpassung zwischen zwei Fertigungsschritten (z. B. Schruppen und Schlichten) in einer einzigen Werkstückeinspannung ausgeschlossen. Eine prozessparallele Messung der real wirkenden Spannkraft und eine damit verbundene Vermeidung von Umspannvorgängen bieten somit insbesondere bei der Drehbearbeitung dünnwandiger Werkstücke hohes Potenzial zur Steigerung der Fertigungsgenauigkeit. Zusätzlich lassen sich die Nebenzeiten verringern. Daher wird im Rahmen des vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Verbundvorhabens „CyberChuck“ ein sensorisches Kraftspannfutter entwickelt und erprobt. Dieses dient dem Ziel, die Spannkraft sowohl prozessparallel messen, als auch durch integrierte Aktoren gezielt an prozessspezifische Anforderungen adaptieren zu können. In diesem Artikel wird die Auslegung des neuartigen Kraftspannfutters beschrieben.

Online-Spannkraftmessung

mit sensorischem Kraftspannfutter

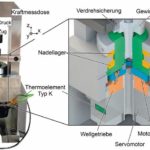

Die Grundlage des sensorischen Kraftspannfutters bildet das zentrisch ausgleichende 4-Backen-Kraftspannfutter vom Typ VT-S031 der Fa. HWR Spanntechnik GmbH (HWR). Das Kraftspannfutter ist durch einen patentierten, zentrisch ausgleichenden Spannmechanismus dazu in der Lage, sowohl zylindrische als auch prismatische Bauteile sowie geometrisch unregelmäßige Werkstücke zu spannen. Mit dem Kraftspannfutter wird eine maximale Spannkraft Fmax = 150 kN angestrebt. Der von HWR ausgelegte Spannmechanismus des VT-S031 erzielt diese Spannkraft, sofern in den Spannmechanismus eine Betätigungskraft FBetät = 60 kN eingeleitet wird. Im Rahmen des Forschungsprojekts wird das bestehende Kraftspannfutter zur Einbringung der Betätigungskraft um eine integrierte, elektrische Betätigungseinheit erweitert (s. Bild 2 links). Durch die damit verbundene direktere Kraftübertragung besitzt das Kraftspannfutter eine potenziell höhere Sensitivität als bei einer konventionellen, externen Betätigung mittels eines hydraulischen Spannzylinders. Zusätzlich werden zur Bereitstellung des benötigten Hydraulikdrucks keine energie- und wartungsintensiven Nebenaggregate gebraucht.

Die Konzipierung der Betätigungseinheit gliedert sich in drei Stufen. In einem ersten Schritt wurden zunächst anhand eines morphologischen Kastens verschiedene Betätigungskonzepte generiert. Die abgeleiteten Lösungsansätze wurden im zweiten Schritt im Hinblick auf den benötigten Bauraum verglichen und bewertet. Ein zentrales Bewertungskriterium ist dabei eine kurze axiale Bauhöhe, um ein kompaktes und damit biegesteifes Kraftspannfutter zu erzielen. Der dritte Schritt umfasst die konstruktive Detailplanung des Kraftspannfutters sowie die Integration geeigneter Antriebskomponenten. Zur Realisierung der hohen Spannkraft bei zugleich kompakter Bauweise werden Antriebskomponenten höchster Leistungsdichte benötigt. Im Rahmen von Marktrecherchen ließen sich hochkompakte Servomotoren mit integriertem Wellgetriebe als geeignete Antriebskomponente identifizieren. Insbesondere im Vergleich zu konventionellen Servomotoren mit seriellem Planeten- oder Stufengetriebe ermöglichen Wellgetriebemotoren höhere Abtriebsmomente bei einer kürzeren axialen Gesamtbauhöhe. Der im Forschungsprojekt genutzte Wellgetriebemotor vom Typ FHC-14C der Fa. Harmonic Drive erreicht Drehmomente von maximal Mmax = 18 Nm bei einer Axiallänge von h = 66 mm.

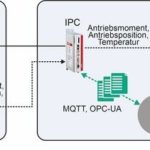

Im Kraftspannfutter (s. Bild 2 links) sind vier der Wellgetriebemotoren in Form einer Antriebseinheit mechanisch parallel gekoppelt, die im Verbund die benötigte Betätigungskraft aufbringen. Ferner verfügt die Antriebseinheit über integrierte Mikrokontroller zur Steuerung des Spannvorgangs. Die Mikrokontroller werden genutzt, um einerseits die benötigten Antriebsströme bereitzustellen. Andererseits dienen sie dazu, die Antriebssignale wirkstellennah zu erfassen und zu interpretierbaren Größen wie Antriebsmoment, Antriebsposition und Temperatur weiterzuverarbeiten. Eine Positionierung der Mikrokontroller in räumlicher Nähe zu den Motoren bietet dabei ein potenziell höheres Signal-Rausch-Verhältnis und somit eine präzise Messung der Antriebssignale. Die Steuerung und Messung der Spannkraft (s. Bild 2 rechts) erfolgt mithilfe eines Industrie-PCs (IPC), an den die verarbeiteten Mess- und Zustandsdaten der Antriebe übermittelt werden. Die übermittelten Antriebssignale dienen als Grundlage zur Bestimmung der real wirkenden Spannkraft. Dazu wird ein Rechenmodell des Kraftspannfutters genutzt, das das strukturdynamische Verhalten des Spannfutters digital abbildet. Mithilfe der gemessenen Antriebsmomente und der im Modell hinterlegten Antriebsmoment-Spannkraft-Kennlinie lässt sich die vorliegende Spannkraft berechnen. Darüber hinaus weist der Industrie-PC offene Maschinenschnittstellen wie das MQTT-Protokoll oder OPC-UA auf, die eine Kommunikation mit übergeordneten Fertigungssystemen ermöglichen. Das Kraftspannfutter ist damit ebenfalls für Industrie-4.0-Anwendungen geeignet.

Innerhalb des Kraftspannfutters treten sowohl im Spannmechanismus selbst als auch im Bereich der Motoren nichtlineare Reibungseffekte auf. Vorberechnungen von HWR haben gezeigt, dass insbesondere die Haftreibung im Bereich der Motorkinematik die wirkende Spannkraft beeinflusst. Zur präzisen Einstellung der Spannkraft ist daher die Kenntnis der real vorliegenden Reibbedingungen essenziell. Hierzu wurde der in Bild 3 gezeigte Prüfaufbau herangezogen.

Der Prüfstand besteht aus dem verwendeten Wellgetriebemotor, wobei die Rotationsbewegung des Wellgetriebemotors über eine Gewindespindel in eine lineare Stellbewegung umgelenkt wird. Eine lineare Bewegung wird benötigt, um die Ausgleichskinematik des bestehenden Kraftspannfutters zu betätigen. Die Gewindespindel ist dabei selbsthemmend ausgelegt. Die Selbsthemmung erlaubt, dass die Spannkraft ohne permanent anliegendes Motormoment aufrechterhalten wird. Ein unkontrolliertes Lösen des Werkstücks bei einer Stromunterbrechung wird folglich verhindert. Die vom Motor aufgebrachte Stellkraft Fstell in Z-Richtung erfasst ferner eine Kraftmessdose. Zur Überwachung der Motortemperatur sind Thermoelemente vom Typ K auf dem Motorgehäuse appliziert.

Experimentelle Untersuchungen

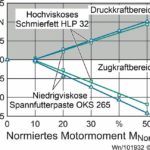

Im VT-S031 wird zur Minimierung der Haftreibung eine Spannfutterpaste vom Typ OKS 265 eingesetzt. Zur Überprüfung der Einsetzbarkeit dieses Schmierstoffs wurde mithilfe des Prüfstands die erzielbare Stellkraft untersucht. Als Referenzwert dient dabei ein Standard-Schmierfett vom Typ HLP 32, das im Vergleich zur Spannfutterpaste eine höhere Viskosität aufweist. Im Rahmen der Versuche erfolgte über den Industrie-PC und den Mikrokontroller des Motors die Einstellung verschiedener Drehmomente. Als verarbeitbarer Rückgabewert steht ein normiertes Motormoment MNorm zur Verfügung, welches das aktuelle Motormoment bezogen auf das nominelle Maximalmoment beschreibt. Für die experimentellen Versuche wurden Momente zwischen MNorm = 0 – 50 % aufgebracht. In diesem Bereich ist der Motor für Dauerbelastungen spezifiziert. Je Drehmomentstufe wurden zehn Wiederholungen durchgeführt. Außerdem wurde die erzeugte Kraft F in z-Richtung mithilfe der Kraftmessdose erfasst. Die Ergebnisse der Versuche sind in Bild 4 dargestellt.

Das Diagramm stellt die ermittelte Kraft F in Abhängigkeit vom eingestellten Motormoment MNorm dar. Bis zum Moment MNorm ≈ 10 % findet keine Krafteinleitung statt, da zunächst innere Reibkräfte überwunden werden müssen. Im Bereich des linearen Kraftanstiegs konnten mit dem OKS 265 im Vergleich zum HLP 32 höhere Kräfte erzielten werden. Beim Motormoment MNorm = 50 % betragen für die Spannfutterpaste die maximalen Druckkräfte von FDruck,max = 10,3 kN sowie maximalen Zugkräfte von FZug,max = 14,5 kN. Mit dem OKS 265 ließ sich damit die Kraft F um ca. 8,5 % für Druckkräfte und ca. 18,8 % für Zugkräfte steigern. Insgesamt konnten höhere Zug- als Druckkräfte ermittelt werden. Der Grund hierfür liegt in dem zusätzlichen Auflagereibmoment, das zwischen Gewindespindel und Kraftmessdose für Druckkräfte in positive z-Richtung wirkt. Eine direkte Messung dieses Auflagereibmoments ist mit dem Prüfstand nicht möglich. Indirekt kann der Einfluss jedoch anhand des Kräfteverhältnis η zwischen Druck- und Zugkraft überprüft werden. Gemäß der Berechnungsvorschrift für Bewegungsgewinde [WIT19], lässt sich mit den gegebenen Gewindeparametern ein theoretisches Kräfteverhältnis von η = 1,42 errechnen. Experimentell wurden für das Kraftverhältnis Werte im Bereich von 1,38 – 1,45 ermittelt, sodass die Werte in sehr guter Näherung übereinstimmen. Die geringeren Druckkräfte wirken bei der Innenspannung von Werkstücken mit dem Kraftspannfutter. Bei der Innenspannung erhöht sich während der Bearbeitung fliehkraftbedingt die wirkende Spannkraft, sodass tendenziell geringere Betätigungskräfte benötigt werden. Zur Bereitstellung der maximalen Betätigungskraft FBetät = 60 kN sind Stellkräfte FStell = 15 kN an jedem der vier Motoren erforderlich. Im Bereich der kurzzeitigen Spitzenbelastung ( 1 s) konnten experimentell je Motor bereits Stellkräfte FStell,max = 18,3 kN ermittelt werden (nicht im Bild dargestellt). Im Verbund der vier Motoren kann somit eine maximale Stellkrafte FStell,max = 73,2 kN erreicht werden. Die mit dem Motor erzielten Kräfte sind folglich hinreichend groß, um die benötigte Betätigungskraft FBetät = 60 kN bereitzustellen und das Kraftspannfutter bis zur angestrebten Spannkraft von 150 kN betätigen zu können.

Abschließend lässt sich also festhalten, dass die verwendeten Wellgetriebemotoren für die Umsetzung des Kraftspannfutters geeignet sind, hohe Spannkräfte von bis zu 150 kN bereitzustellen. Im Rahmen des Forschungsvorhabens wird dabei im Hinblick auf die Spannkraftmessung eine Abweichung zur real wirkenden Spannkraft von ∆Ff ≤= 100 N angestrebt. Erste experimentelle Voruntersuchungen haben bereits gezeigt, dass thermisch bedingte Messsignaländerungen im Bereich von 24 % auftreten können. Dies entspricht einer Messabweichung im Bereich von ∆Ff = 3,8 kN. Im weiteren Verlauf des Forschungsvorhabens „CyberChuck“ werden daher Methoden erforscht, um den Spannkraftmessfehler zu reduzieren. Dazu zählt auch die Evaluierung des CyberChuck-Systems unter industrienahen Bedingungen. Hierfür ist der Einsatz des CyberChuck-Systems in einem Dreh-Fräszentrum geplant.

Institut für Fertigungstechnik und Werkzeug-

maschinen der Leibniz Universität Hannover

www.ifw.uni-hannover.de

An der Universität 2

30823 Garbsen

Die Autoren

B. Denkena, B. Bergmann, E. Wnendt,

Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover

M. Meier,

HWR Spanntechnik GmbH

Danksagung Literatur

Die dargestellten Ergebnisse wurden im Rahmen des Verbundprojektes „CyberChuck“ (Förderkennzeichen: 02P18K601) erarbeitet. Das Verbundprojekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Programm „KMU-innovativ: Produktionsforschung“ gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Dank gilt dem Projektpartner HWR Spanntechnik GmbH. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den Autoren.

[WEC13] Weck M.; Brecher C.: Maschinenarten und Anwendungsbereiche. Springer Vieweg, Berlin, 2013

[WIT19] Wittel H, Jannasch D, Voßiek J, Spura C: Roloff/Matek Maschinenelemente. Springer Fachmedien Wiesbaden, Wiesbaden, 2019

Mehr zum Thema Spanntechnik

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,