Firmen im Artikel

Um Minimalmengenschmierung (MMS) erfolgreich einzusetzen, müssen alle Komponenten im Produktionsprozess aufeinander abgestimmt sein. Maschine, MMS-System, Medium, Werkstückmaterial, Spannvorrichtung, Prozessfolge, Absauganlage, Werkzeug und Spanntechnik bilden eine Einheit. Mapal bietet nahezu alle seiner Werkzeuge auch in Varianten für MMS an. Die für diesen ressourcenschonenden Einsatz geeigneten Werkzeuge und Spannzeuge kennzeichnet der Hersteller aus Aalen mit einer grünen Markierung.

Bei diesen „grünen Werkzeugen“ sind die MMS-Schnittstellen und Kühlkanäle so modifiziert, dass das MMS-Medium konstant und strömungsorientiert an die Schneid- und Führungselemente der Werkzeuge transportiert wird. Die Austritte sind näher an der Zerspanstelle angeordnet und haben steilere Austrittswinkel als bei Werkzeugen für die Nassbearbeitung. Zur Unterstützung der Spanabfuhr sind bei MMS-geeigneten Werkzeugen die Spanräume bei Bedarf spiralisiert, poliert und größer ausgeführt.

Weniger Schmierstoff, weniger Energieverbrauch

Ein MMS-Prozess liegt laut Definition dann vor, wenn der Gesamtölverbrauch aller in einem Zerspanprozess eingesetzten Werkzeuge, auf die Prozessstunde gerechnet, maximal 50 ml/h beträgt. Dabei kommen einzelne Bearbeitungsschritte mit weitaus kleineren Mengen aus. So benötigt zum Beispiel ein Vollhartmetallbohrer für eine Bohrung gerade mal eine Ölmenge von 0,002 ml.

Beispiele aus der Großserienfertigung zeigen, dass durch den konsequenten Einsatz der MMS-Technologie der Verbrauch ölhaltiger Fluide um bis zu 98 Prozent gesenkt werden kann. Damit verringert sich in der Fertigung auch die Belastung durch Kühlschmierstoffe mit den entsprechenden positiven Auswirkungen auf die Luft und die Arbeitsumgebung. Als MMS-Öl werden insbesondere Fettalkohole und synthetische Ester verwendet. Beide sind als nichtwassergefährdend eingestuft, sodass Umweltauflagen bei diesen Ölen geringer sind als bei den üblichen wassergemischten Kühlschmierstoffen.

Energieeinsparung von bis zu 40 Prozent mit MMS

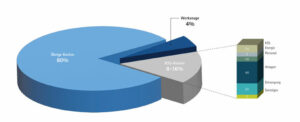

Beim Einsatz herkömmlicher Kühlschmiertechnik in einem Bearbeitungszentrum entfallen auf deren Komponenten Hochdruck, Niederdruck, Rückpumpe und Hochdruckfilter insgesamt rund 50 Prozent des ganzen Energieverbrauchs. Auch wenn durch den Einsatz der MMS-Technologie der Verbrauch von Druckluft steigt, bleibt in Summe eine mögliche Energieeinsparung von bis zu 40 Prozent – eine wesentliche Verbesserung der CO2-Bilanz in der Produktion. Zur Ressourcenschonung gehören auch nachweislich längere Standzeiten der Werkzeuge im MMS-Einsatz vor allem bei der Bearbeitung von Aluminium. Belegbar ist dies vor allem durch die Vermeidung des Thermoschock-Effektes, welcher bei der Nassbearbeitung auftritt.

Minimalmengenschmierung vermehrt in Asien im Einsatz

Mapal stellt derzeit eine höhere Nachfrage nach Prozessen mit Minimalmengenschmierung vor allem aus asiatischen Ländern fest. Dabei ist hier die Schonung von Ressourcen von Anfang an ein Argument. Dass Späne nicht mehr aufbereitet werden müssen, sondern ohne Reinigungsprozesse weiterverarbeitet werden können, erleichtert zudem die Abläufe.

In Deutschland forcieren Automobilhersteller seit einigen Jahren den Umstieg auf MMS. Komplett gelang die Umstellung allerdings nicht. Zum einen sprechen in manchen Bereichen wirtschaftliche Gründe dafür, vorhandene Maschinen, Kühlpumpen und Aufbereitungsanlagen weiter zu betreiben. Unter Umständen sind es auch etablierte Prozesse, die fortgeführt werden.

Neuer Fertigungslinien für die E-Mobilität

Wenn es aber um die Einrichtung neuer Fertigungslinien geht, kommt MMS von Anfang an ins Spiel. Das gilt insbesondere für die Elektromobilität. Die Industrie hat großes Interesse daran, gerade auch die Bauteile für umweltfreundliche Fahrzeuge möglichst ressourcenschonend mit niedrigen CO2-Emissionen herzustellen. Mapal ermöglicht inzwischen auch den MMS-Einsatz für komplexe Präzisionswerkzeuge, die anfangs noch nicht dafür ausgelegt waren.

Werkzeuge aus dem 3D-Druck für die E-Mobilität

Ein Beispiel ist das Werkzeug für die Bearbeitung der Statorbohrung eines Elektromotors. Sein großer Bearbeitungsdurchmesser bedingt eine komplexe Kühlkanalführung im Werkzeug und einen an die Wirkstelle anpassbaren Anströmwinkel des MMS-Mediums. Mapal konnte die entsprechende Kühlkanalführung im Werkzeug unter anderem mithilfe der additiven Fertigung realisieren. Der 3D-Druck und angepasste Übergabeelemente innerhalb des Werkzeuges macht eine gleichbleibend gute Versorgung aller Schneid- und Führungselemente mit MMS möglich.

Weil mit sehr geringen Ölmengen und großen Längen-Durchmesserverhältnissen gearbeitet wird, sind Abdichtungen der Übergabestellen, sowie versackungsfreie und strömungsoptimierte Kühlkanäle im Grundkörper besonders wichtig. Die additive Fertigung, die auch für andere MMS-Werkzeuge eingesetzt wird, ermöglicht zudem angepasste Durchmesser für die Druckluft, was sich mit einem niedrigeren Luftmengenverbrauch ebenfalls günstig auf die Energiebilanz auswirkt.

Die MMS-Technologie wird laufend weiterentwickelt. Neue, qualitativ hochwertige Gerätegenerationen der MMS-Systemhersteller in Kombination mit hochwertigen Medien gewährleisten immer feinere Aerosole beziehungsweise Öl-Luft-Gemische. Darüber hinaus wird die Abstimmung zwischen MMS-System und den einzelnen Werkzeugen optimiert, um für jede Anwendung eine genau dosierte, bedarfsgerechte Ölmenge zur Verfügung stellen zu können. So liefert die Zerspanung mit Minimalmengenschmierung einen noch größeren Beitrag zur Nachhaltigkeit in fertigenden Unternehmen.

Mehr zum Thema Nachhaltigkeit

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,