Die Corona-Krise wirkt sich bisher stark auf die Werkzeugmaschinenindustrie aus. Wie der Branchenverband VDW berichtet, sank der Auftragseingang der deutschen Werkzeugmaschinenindustrie im dritten Quartal 2020 im Vergleich zum Vorjahreszeitraum um 29 % [VDW20]. Vor diesem Hintergrund ging auch die Nachfrage nach Spannmitteln zurück. All dies erfolgt zu einer Zeit, in der das produzierende Gewerbe großen Veränderungen unterliegt. Beispielsweise steigt durch die Elektrifizierung des Antriebsstrangs von Automobilen bei Spannmittelherstellern das Risiko, Marktanteile zu verlieren. Grund hierfür ist, dass die Anzahl der Komponenten eines konventionellen Antriebstrangs von ca. 1400 auf rund 210 Komponenten bei einem rein elektrischen Antrieb sinkt [MAT10]. Durch das geringere Bauteilspektrum steigt in diesem Marktumfeld auch der Konkurrenzdruck zwischen den Spannmittelherstellern.

Allerdings ergeben sich infolge der Notwendigkeit neuer Komponenten für Elektrofahrzeuge auch neue Chancen für Spannmittelhersteller. Hierbei ergeben sich besonders Möglichkeiten für agile, kleine und mittelständische Unternehmen dadurch, dass aufgrund der noch geringen Technologiereife lukrative Nischen mit guten Zukunftsperspektiven und großem Wachstumspotential zu besetzen sind [KAM18]. Bei der Besetzung dieser Nischen haben besonders Spannmittelhersteller einen Vorsprung, die bereits über ein breites Spannmittelspektrum für verschiedene Branchenanwendungen verfügen und damit ihre Kompetenzen schnell auf diese neuen Komponenten übertragen können. Um sich in den Nischen als Marktführer zu etablieren, muss eine hohe Zuverlässigkeit der Spannmittel gewährleistet werden. Zudem rückte die Automatisierung bereits vor der Corona-Pandemie immer stärker in den Fokus [FEC20]. Zukunftsfähige Spannmittel werden daher immer stärker mit der gesamten Produktion vernetzt sein, um prozessspezifische Daten für Prozess- und Zustandsüberwachungen der Zerspanprozesse bereitzustellen.

Potential sensorischer Spanntechnik nutzen

Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) Hannover forscht seit mehr als 15 Jahren in enger Kooperation mit Industriepartnern an zukunftsfähigen Spannmittellösungen. Ein Schwerpunkt der Forschung liegt auf der Erarbeitung von Methoden zur Einbindung von sensorischen Spannsystemen in einer ganzheitlich digitalisierten und automatisierten Fertigung. Der Vorteil dieser sogenannten cyberphysischen Spannsysteme liegt in der Fähigkeit, den Spannzustand sowie Kräfte während des Zerspanprozesses prozessnah zu erfassen, auszuwerten und an ein übergeordnetes System zu kommunizieren. Durch die intelligente Anpassung des Fertigungsprozesses auf Basis dieser Spannsystemdaten sollen zukünftig Ausschuss und eine unzureichende Bauteilqualität verhindert werden. Ein zentraler Bestandteil des cyberphysischen Spannsystems sind robuste, sensitive, kostengünstige Sensoren. Im Rahmen dieses Beitrags wird daher analysiert, anhand welcher Sensorsignale ein Spannsystem in die Lage versetzt werden kann, sowohl Spann- als auch Prozesskräfte für Aufgaben in der Prozess- und Zustandsüberwachung erfassen zu können.

In den vergangenen Jahren hat sich der Einsatz von Dehnungssensoren (DMS) aufgrund des geringen Raumbedarfs und der robusten Anwendung als zielführend erwiesen. Im Rahmen von anwendungsbezogenen Forschungsprojekten konnten DMS bereits erfolgreich angewendet werden. Beispielhaft seien hier ein sensorischer Spindelschlitten [BOU19], sensorische Spannsysteme [Lit11] und weitere sensorische Komponenten [DEN17] genannt. Wirkt eine Kraft auf ein Spannelement, werden Dehnungen hervorgerufen. Durch DMS können die Dehnungen des Spannelements an der Applikationsstelle erfasst werden, um Rückschlüsse auf die wirkenden Kräfte abzuleiten. Mithilfe dieser abgeleiteten Kräfte können prozessparallel Werkzeugabdrängungen berechnet oder der Spannzustand des Werkstücks ermittelt werden. Dadurch können potentielle Fehler, die zum Ausschuss des Werkstücks führen, frühzeitig erkannt und korrigiert werden. Herausforderungen bei der Ableitung der Prozesskräfte aus den Dehnungen entstehen zum einen durch den Einsatz von Spannmittel mit hoher Steifigkeit. Eine Erhöhung der Steifigkeit führt zu einer Verringerung der sich einstellenden Dehnung an den Applikationsstellen der DMS. Dadurch sinkt die Genauigkeit, mit der die wirkenden Prozesskräfte abgeleitet werden können. Zum anderen besteht der Trend hin zur Verwendung endkonturnaher Halbzeuge, die durch Präzisionsschmieden oder durch additive Fertigungsprozesse hergestellt werden. Dadurch sinkt das Aufmaß der Bauteile und damit die sich einstellenden Prozesskräfte während der Zerspanung. Dies führt zu einer weiteren Reduzierung der Vorhersagegenauigkeit der Prozesskräfte. Daher hängt die Anwendung eines DMS in einem Spannsystem stark von dessen Sensitivität ab. Je sensitiver ein DMS auf die Dehnungsänderung durch Krafteinwirkung reagiert, desto genauer können die wirkenden Kräfte aufgelöst werden. Allerdings führt eine höhere Auflösung zu einer stärkeren Einschränkung des DMS-Messbereichs. Das bedeutet, dass bei einer Erhöhung der Kraftauflösung, die durch die DMS erfassbare Maximalkraft sinkt. Daher sind sensitive DMS geeignet, Dehnungen zu erfassen, die durch geringe Kräfte beispielsweise beim Schlichtprozess hervorgerufen werden. Dehnungen, die infolge von Spannkräfte im kN-Bereich hervorgerufen werden, weisen potentiell höhere Werte auf. Es besteht das Risiko, dass diese hohen Dehnungswerte nicht von diesen Sensoren erfasst werden können, weil der Messbereich der DMS potenziell überschritten wird. Daher kann es zielführend sein, Sensoren mit geringerer Sensitivität zu verwenden, um die höheren Dehnungen messen zu können.

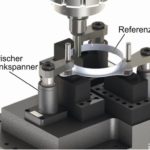

Im Rahmen des Forschungsvorhabens „TensorMill“ wird derzeit ein cyberphysisches Spannsystem nach Bild 1 entwickelt, mit dessen Hilfe sowohl Prozesskräfte als auch Spannkräfte bei der Fertigung eines Referenzwerkstücks erfasst werden.

Das cyberphysische Spannsystem besteht aus drei elektromechanischen Schwenkspannern vom Typ B 1.8310 der Römheld GmbH Friedrichshütte. Bei der Referenzbauteilgeometrie handelt es sich um die Geometrie des „Lug-Bracket“, einem Bauteil aus dem Luftfahrtbereich aus Aluminium EN AW-7075 oder Titan TiAl6V4, die vom Projektpartner PFW Aerospace GmbH bereitgestellt wurde. Das Referenzbauteil wird im Rahmen zukünftiger Fertigungsprozesse mit F = 7 kN je Schwenkspanner gespannt, um einen sicheren Spannzustand zu gewährleisten. Die Bearbeitung des Referenzwerkstücks erfolgt mit schlanken Fräswerkzeugen, die beispielsweise über eine Länge L = 60 mm und einen Durchmesser D = 8 mm verfügen. Daher besteht das Risiko einer unzulässig hohen Werkzeugabdrängung und damit einer Formabweichung des Bauteils aufgrund der Wirkung der Prozesskräfte. Um auf eine spätere Werkzeugabdrängung schließen zu können, muss das Spannsystem sensitiv gegenüber Prozesskräften bei der endkonturgebenden Schlichtbearbeitung des Referenzbauteils sein. Um die sensorischen Schwenkspanner diesbezüglich auslegen zu können, wurden im Vorfeld die wirkenden Prozesskräfte im Rahmen eines Fräsprozesses bestimmt. Zur Bestimmung der im Fräsprozess auftretenden Kräfte wurde das Referenzbauteil auf einer Kraftmessplattform vom Typ Kistler 9255B fixiert. Hierbei wurden bei der endkonturgebenden Schlichtbearbeitung des Referenzbauteils Abdrängungskräfte von F = 50 N ermittelt. Die vorgegebenen Spannkräfte und die ermittelten Kräfte aus den experimentellen Voruntersuchungen bilden somit die Randbedingungen für die Auslegung der sensorischen Schwenkspanner des cyberphysischen Spannsystems.

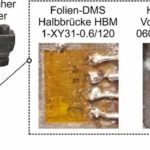

Auf Basis der zu erwartenden Spann- und Prozesskräfte wurden zwei verschiedene DMS-Typen identifiziert, deren Anwendung potenziell eine gleichzeitige Spann- und Prozesskraftmessung durch die sensorischen Schwenkspanner ermöglicht. Es wurden ein metallischer Folien-DMS und ein Halbleiter-DMS angewendet. Beim metallischen Folien-DMS handelt es sich um eine DMS-Halbbrücke vom Typ HBM 1-XY31–0.6/120 der Hottinger Brüel & Kjaer GmbH. Diese DMS sind aufgrund der geringen Stückkosten für industrielle Anwendungen geeignet. Als Halbleiter-DMS werden Vollbrücken vom Typ SSGF-060–033–500PB-M4 der Haptica S.r.l. verwendet. Die kostenintensiveren Halbleiter-DMS weisen im Vergleich zu den metallischen Folien-DMS allerdings einen etwa um Faktor 100 höheren Verstärkungsfaktor auf und sind damit geeignet, geringe Dehnungen mit hoher Auflösung zu erfassen. Um die Wirkungsweise dieser DMS zu untersuchen, wurden jeweils zwei DMS auf einem prototypischen, sensorischen Schwenkspanner appliziert. Dabei wurden die beiden DMS eines jeden Typs jeweils um 90° am Umfang versetzt angebracht, um Kräfte in allen drei Raumrichtungen auswerten zu können. Die unterschiedlichen DMS, die auf dem elektromechanischen Schwenkspanner appliziert sind, sind in Bild 2 dargestellt.

Der mit den DMS versehene prototypische Schwenkspanner wurde anschließend experimentell untersucht. Zunächst wurde ein prismatisches Bauteil mit einer Spannkraft von F = 7 kN gespannt. Die Ergebnisse dieser Untersuchung wurden bereits detailliert im Rahmen einer Veröffentlichung vom IFW in Zusammenarbeit mit der Römheld GmbH Friedrichshütte beschrieben [DEN20]. Es zeigte sich, dass sich beim Spannen an den Applikationsstellen der DMS am Schwenkspanner eine Dehnung von ez = 210 µm/m einstellt. Dieser hohe Dehnungswert kann aufgrund des großen Messbereichs von den metallischen Folien-DMS in hinreichender Genauigkeit erfasst werden. Für die Halbleiter-DMS konnten keine Ergebnisse ermittelt werden, weil der Messbereich aufgrund der hohen Dehnungsverstärkung überschritten wurde. Daher lässt sich festhalten, dass die metallischen Folien-DMS geeignet sind, um die Spannkraft und damit den Spannzustand des Spannsystems zu überwachen.

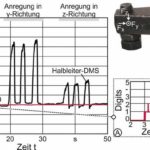

Im zweiten Versuch wurde der Schwenkspanner gemäß Bild 3 nacheinander in x-, y- und z-Richtung mit statischen Kräften von Fx = Fy = Fz = 50 N belastet. Dies entspricht den im Rahmen späterer Fräsoperationen auftretenden Prozesskräften. Die resultierenden Sensordaten sind auf der linken Seite in Bild 3 dargestellt. Dem Diagramm kann entnommen werden, dass die Kraftanregung von F = 50 N in den drei Raumrichtungen bei den metallischen Folien-DMS lediglich zu einer Änderung des Sensorwerts von zwei Digits führt. Dies entspricht einer Kraftauflösung von DF = 25 N. Ein Digit ist die kleinste Änderung eines Signals, die über die 16-Bit-Eingangsklemme des für die Überwachung des Spannsystems verwendeten Edge-PCs erfasst werden kann. Aufgrund des höheren Verstärkungsfaktors der Halbleiter-DMS können die sich einstellenden Dehnungen höher aufgelöst werden. Eine Anregung am Spanneisen mit einer Kraft von DFx = 50 N führt zu einer Änderung der Sensordaten um 260 Digits. Dies entspricht einer Kraftauflösung von DFx = 0,19 N.

Es lässt sich festhalten, dass für die Umsetzung eines cyberphysischen Spannsystems, das sowohl die Spannkraft und den Spannzustand als auch Prozesskräfte gleichzeitig detektieren kann, eine Kombination aus verschiedenen Dehnungssensoren erforderlich ist. Während für die Spannkraftmessung kostengünstige, metallische Folien-DMS angewendet werden können, erfordert die genaue Messung der wirkenden Prozesskräfte eine höhere Auflösung, die die Halbleiter-DMS realisiert werden kann. Eine besondere Herausforderung stellt allerdings eine hohe Sensitivität der Halbleiter-DMS gegenüber thermischen Einflüssen dar. Als thermischer Einfluss kann die Temperaturerhöhung im Arbeitsraum der Werkzeugmaschine aufgrund der eingetragenen Wärme durch den Prozess genannt werden. Um eine genaue Messung der mechanischen Dehnungen auch unter Temperaturschwankungen im Bauraum sicherzustellen, wird eine steuerungsseitige Temperaturkompensation umgesetzt. Mit der Fertigstellung des gesamten cyberphysischen Spannsystems wird ab April 2021 dessen Verhalten im Rahmen von Zerspanprozessen analysiert. Die Überwachung der Spann- und Prozesskräfte ermöglicht im weiteren Verlauf des Projektes „TensorMill“ das Anlernen einer Künstlichen Intelligenz (KI). Mithilfe der trainierten KI werden Maßnahmen abgeleitet, um bei der Verwendung hochproduktiver Prozesseinstellgrößen unzureichende Bauteilfehler, die z. B. durch die Werkzeug- oder Bauteilabdrängung hervorgerufen werden, zu verhindern.

Leibniz Universität Hannover

Institut für Fertigungstechnik und Werkzeugmaschinen

www.ifw.uni-hannover.de

An der Universität 2

30823 Garbsen

Die dargestellten Ergebnisse sind im Rahmen des Forschungs- und Entwicklungsprojekts „TensorMill“ entstanden. Dieses Projekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Programm „Innovationen für die Produktion, Dienstleistung und Arbeit von morgen“ (Förderkennzeichen 02P17D120 bis 02P17D128) gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor.

Die Autoren

Berend Denkena, Benjamin Bergmann, Christian Teige Leibniz Universität Hannover, Institut für Fertigungstechnik und Werkzeugmaschinen (IFW)

Quellennachweise:

[BOU19] Boujnah, H: Kraftsensitiver Spindelschlitten zur online Detektion und Kompensation der Werkzeugabdrängung in der Fräsbearbeitung, Dr.-Ing. Dissertation, Leibniz Universität Hannover, 2019

[DEN17] Denkena B (Hrsg), Mörke T: Cyber-Physical and Gentelligent Systems in Manufacturing and Life Cycle, Elsevier, 1st Edition, 2017

[DEN20] Denkena B, Bergmann B, Teige C, Schmittberger M, Wörner S: Zuverlässige Prognosen für den Zerspanprozess, NC Fertigung, 41, Nr. 9, S. 80–83, 2020

[FEC20] Fecht N, Königsreuther P: Die Spanntechnik bewegt sich in cyberphysikalische Sphären, VDMA-Forum Spanntechnik zur Metav, 21.01.2020

[KAM18] Kampker A, Valleé D, Schnettler, A: Elektromobilität, Springer, Berlin, 2018

[LIT11] Litwinski, K M: Sensorisches Spannsystem zur Überwachung von Zerspanprozessen in der Einzelteilfertigung, Dr.-Ing. Dissertation, Leibniz Universität Hannover, 2011

[MAT10] Matthies G, Stricker K, Tränckner, J: Zum E-Auto gibt es keine Alternative, Bain & Company, München, 2010

[VDW20] Verein Deutscher Werkzeugmaschinenfabriken e. V.: Corona hinterlässt tiefe Spuren in der Werkzeugmaschinenindustrie, Pressemitteilung, 25.11.2020

Mehr zum Thema Spanntechnik

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,