Hofmann ist ein namhafter Zulieferer von Schlüsselkomponenten für die Werkzeugmaschinenindustrie. Alle wichtigen Komponenten rund um Teilungen und Drehbewegungen stellt das Unternehmen in der modernen Eigenfertigung her. Der Fokus liegt auf kundenspezifisch abgestimmten Lösungen, die mit Standardlösungen anderer Hersteller nicht zu verwirklichen sind. Zum Portfolio gehören neben Teilgeräten und Rundtischen auch ein breitgefächertes Angebot an abgestimmten Zubehör. Dazu gehören beispielsweise auch Reitstöcke und Gegenhalter zur Abstützung von langen Werkstücken.

Bestandteil des Sortiments ist das einachsige NC-Teilgerät RWNC, das für den Einsatz sowohl mit vertikaler als auch mit horizontaler Drehachse geeignet ist. Die Standardspitzenhöhen der RWNC-Baureihe sind 75, 100, 125, 160, 220, 300, 380 und 400 mm. Sonderspitzenhöhen sind durch Untersätze oder angepasste Gehäuse verwirklichbar. Die hydraulische Klemmung der Teilspindel erlaubt hohe Bearbeitungskräfte. Darüber hinaus können indirekte oder direkte Positionsmesssysteme verwendet werden.

Guter Rund- und Planlauf

„Die CNC-Teilapparate aus der Hofmann-RWNC-Baureihe zeichnen sich vor allem durch die ausgereifte, robuste und stabile Bauweise aus“, so Timo Conzelmann, Leiter der Konstruktion bei Hofmann. „Zusammen mit den außerordentlich hohen Genauigkeitswerten erhält der Kunde eine zuverlässige und individuell auf den jeweiligen Anwendungsfall zugeschnittene Lösung.“

Zum Einsatz kommen die Teilapparate vor allem als 4. Achse auf Bearbeitungszentren sowie Gravier-, Schleif- oder Messmaschinen. Sie zeichnen sich durch eine stabile, schwingungsfreie Konstruktion aus und bewähren sich dank der robusten Bauweise auch im rauen Arbeitseinsatz.

Der exzentrisch nachstellbare Schneckentrieb der Teilapparate besteht aus einer einsatzgehärteten Schneckenwelle und einem Schneckenrad aus einer äußerst verschleißarmen Bronzelegierung. In Verbindung mit einem Hochleistungs-Schmierstoff ergibt sich ein sehr reibungs- und spielarmer Lauf, wobei im Vergleich zu Torqueantrieben sehr wenig Strom verbraucht wird. „Besonders hervorzuheben ist die hohe Genauigkeit“, betont Conzelmann. „Der extrem gute Rund- und Planlauf an der Teilspindel ist unter anderem den Wälzlagern von Rodriguez zu verdanken.“

Neue Anforderungen an die Genauigkeit

Bislang kam in den Antrieben der Teilapparate für die Radial-Axiallagerung ein Vierpunktlager von Rodriguez zum Einsatz. Die Kippmomentabstützung erfolgte über ein Radialkugellager. Diese Kombination hat sich über viele Jahre bewährt – nun jedoch wollte man noch bessere Genauigkeitswerte erreichen, die sich mit der bisherigen Lagerung nicht erzielen lassen.

„Unsere Teilapparate werden zum Beispiel in Messmaschinen zur Gewindevermessung eingesetzt“, schildert Conzelmann. „Das Werkstück wird zwischen festen Spitzen im Teilgerät und Reitstock gespannt.“ Dazu bekommt das Teilgerät die optionale Teilspindel mit Morsekegel Mk-2. In dieser Anwendung ist ein erhöhter Rund- und Planlauf im Morsekegel kleiner als 0,006 mm nötig. Zum Vergleich: Bislang waren maximal 0,01 mm die Regel. Konkret lautete die Vorgabe an Rodriguez: Die neue Version sollte im Morsekegel und am Messdorn einen Rundlauf von 0,005 mm erreichen und an der Teilspindelplanfläche einen Planlauf von 0,0025 mm.

Genau, genauer, Hochgenauigkeitslager

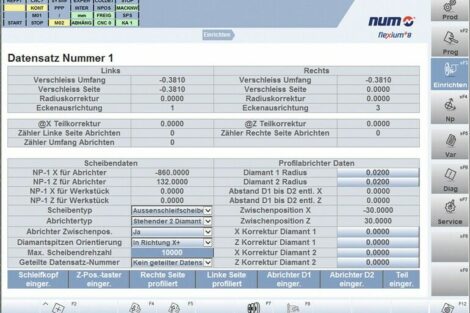

„In enger Zusammenarbeit mit dem Kunden erarbeiteten wir eine neue, auf das geänderte Anforderungsprofil zugeschnittene Lösung“, erläutert Ulrich Schroth, Key Account Manager VAP bei Rodriguez. „Die Teilspindel wird jetzt in je einem Spindellager in O-Anordnung gelagert und mit einer Wellenmutter gehalten.“ Der Morsekegel Mk-2 der Teilspindel wird von Kunden in montiertem Zustand mit Eigenantrieb vom Teilgerät auf der Schleifmaschine innengeschliffen. Damit wird die Genauigkeit in diesen Bereich gebracht.

In den Teilapparaten kommen nun Hochgenauigkeitslager der Reihe „Super Precision Bearings“ von SKF zum Einsatz, die Rodriguez seit 2020 im Sortiment hat. Diese besonders präzisen (Axial-)Schrägkugel- und Zylinderrollenlager sind speziell für die hohen Anforderungen von Werkzeugmaschinen konzipiert. Sie unterstützen hohe Drehzahlen und Traglasten, laufen möglichst steif und extrem genau und erzeugen nicht zuletzt wenig Wärme und einen geringen Geräusch- und Schwingungspegel. Zudem überzeugen sie mit einer hohen Lebensdauer, langen Wartungsintervallen und einem niedrigen Energieverbrauch.

Großes Sortiment an Lagern für Werkzeugmaschinen

„Mit den Hochgenauigkeitslagern können Originalgerätehersteller und Endanwender die Parameter ihrer Anlagen und Anwendungen weiter optimieren“, so Schroth. „Das kann die vorliegende Anwendung sehr gut belegen“. Im Bereich der Werkzeugmaschinen ist die Lagerung von Spindeln sowie Dreh- oder Rundtischen wichtig für die optimale Kraftaufnahme und -übertragung. Rodriguez kann mit einem umfassenden Portfolio im Bereich der präzisen Wälzlager sämtliche Anforderungen erfüllen.

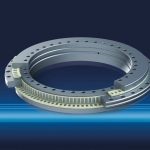

Generell ist eine hohe Präzision beim Einsatz von größter Wichtigkeit. Hier machen die Lagerhersteller nach wie vor Fortschritte. Ein weiteres Beispiel dafür sind die bidirektionalen Axial-Radial-Zylinderrollenlager der RTB-Serie von Rodriguez, die seit einiger Zeit in einer neuen Version erhältlich sind. Diese hochpräzisen Lösungen eignen sich vor allem für die Positionierung von Dreh- oder Rundtischen in Bearbeitungszentren. Nun sind sie auch in einer HSA-Ausführung verfügbar, die mit einer verbesserten Steifigkeit, einem um 20 % reduzierten Start- und Laufmoment und einer Drehzahlerhöhung von 20 % überzeugt.

Anwender profitieren zudem von bis zu 70 % mehr Momentensteifigkeit und Tragkraft (axial und radial). Diese deutlichen Verbesserungen konnten unter anderem durch eine Neuberechnung der RTB-Lager durch den Hersteller sowie einen optimierten Produktionsprozess erzielt werden.

Gemeinsam mit dem Kunden neue Wege beschreiten

„In diesem Fall ermöglichten verbesserte Modelle und neue Software eine genauere Kalkulation“, so Schroth abschließend. „Tests und Entwicklungen in Zusammenarbeit mit ausgewählten Kunden führten zudem zu wichtigen Erfahrungen und einer vermehrten Sachkenntnis auf diesem Gebiet. Ich denke, dass gerade letzteres extrem wichtig ist, und zwar abseits jeglicher Trends: zusammen mit dem Kunden Lösungen zu erarbeiten, die der Markt benötigt.“

Rodriguez GmbH

www.rodriguez.de

Werkzeugsysteme Müller GmbH

Hofmann Mess- und Teiltechnik

https://hofmann-mt.de

Hier finden Sie mehr über: