Firmen im Artikel

mav: Ihre High-End-CNC-Steuerung Sinumerik 840D sl wurde vor 15 Jahren eingeführt – jetzt präsentieren Sie mit der Sinumerik One den Nachfolger. Was war die Motivation?

Ruttkamp: Die Zeit war reif für einen Paradigmenwechsel. Und das haben wir mit der Sinumerik One auch geschafft. Deshalb nennen wir sie auch „The digital native CNC“. The digital native CNC verspricht mehr als reine Hardware-Innovationen. Die Sinumerik One ist zunächst – und das ist wörtlich zu nehmen – eine virtuelle CNC, ein digitaler Zwilling. Maschinenhersteller entwickeln und testen ihre Maschinen mit dem digitalen Zwilling der Sinumerik One im Virtuellen, lange bevor die reale Maschine gebaut wird. Und der Maschinenbetreiber nutzt den digitalen Zwilling der Bearbeitung, um beispielsweise Werkstücke im Virtuellen zu programmieren und einzufahren. Damit verändert die Sinumerik One die Arbeitsweise sowohl bei Maschinenherstellern als auch bei Maschinenbetreibern. Wichtig war uns natürlich auch, eine Einheitlichkeit des Portfolios herzustellen. Die Sinumerik 840D sl basiert noch auf der Simatic S7-300 PLC, der Vorgängerversion der Simatic S7-1500. Da die Simatic S7-1500 nun vollumfänglich ins TIA-Portal integriert ist, war klar, dass wir auch auf CNC-Ebene den Schritt ins TIA-Portal machen wollten.

Die Frage, warum die CNC bislang nicht in das TIA-Portal integriert wurde, beantwortet sich mit der neuen Plattform dann auch?

Ruttkamp: Ganz genau. Mit der Simatic S7-1500 erschließen wir für Werkzeugmaschinenhersteller nun vollständig die Vorteile des TIA-Portals: Das moderne Engineering Framework sorgt für Datenkonsistenz. Es bietet moderne Programmiersprachen. Und mit einem Tool können sowohl PLC als auch HMI projektiert werden – durchgängig und effizient. Damit ist das TIA-Portal die Basis für alle Engineering-Aufgaben, das nahtlosen Datenfluss auch in andere Systeme ermöglicht. Nicht zuletzt werden Safety-Inbetriebnahmezeiten reduziert. In Summe verkürzt das-TIA-Portal die Engineeringzeit und somit letztlich die Markteinführungszeit.

War auch die Rechenperformance ein Thema?

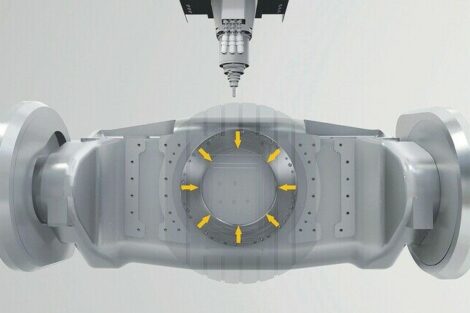

Ruttkamp: Die Steigerung der Hardware-Performance war natürlich eine wichtige Motivation. Die Simatic S7-1500 PLC ist 10-fach schneller als die Vorgängerversion, die Simatic S7-300, auf der die Sinumerik 840D sl basiert. Entscheidend war auch, der hohen Datenintensität gerecht zu werden. Vor allem im Bereich des hochanspruchsvollen Formenbaus lassen sich je nach Maschine Produktivitätszuwächse im zweistelligen Prozentbereich erzielen. Innovative Softwarefunktionen heben das Potenzial neuster Prozessortechnologien und ermöglichen die Parallelisierung verschiedenster Bearbeitungsfunktionen ohne Performanceeinbußen.

Was steckt unter der Haube?

Ruttkamp: Die neue CNC unterstützt Multicore-Architekturen. Es ist ein Trend bei allen Prozessorherstellern, dass die CPUs nicht mehr unbedingt in der Single-Core-Performance schneller werden, sondern immer mehr Kerne haben. Um diese optimal zu nutzen, kommt es auf das sogenannte Threading an, also auf die Verteilung der Rechenprozesse auf die Kerne.

Und der Vorteil der Multicore-Architektur?

Ruttkamp: Die Multicore-Architektur hilft uns in der Separierung der Hauptelemente, z. B. um die Bedienerschnittstelle (HMI), also Sinumerik Operate, von der eigentlichen NC getrennt auf einem anderen Kern ablaufen zu lassen. Das führt beispielsweise dazu, dass sowohl die NC als auch das HMI jeweils mehr Rechenleistung für sich haben. Durch das Entzerren der beiden Prozesse voneinander erreicht man auch eine gewisse Unabhängigkeit. Das ist insbesondere deshalb wichtig, weil viele der Daten, die aus einer Steuerung herausgehen, über das HMI geschleust werden.

Würden Sie sagen, dass Sie mit der Sinumerik One von der Rechenleistung her einen Benchmark im Markt setzen?

Ruttkamp: Wir haben die Sinumerik One mit hoch performanter Hardware ausgestattet und auch softwareseitig viele Innovationen eingebaut. Bei Tests im eigenen Haus haben wir sehr vielversprechende Ergebnisse erzielt. Das alles wird sich jetzt im Markt beweisen müssen. Ich bin sehr zuversichtlich, dass wir eine gute Performance abliefern werden. Bei der PLC weiß ich es, weil wir genügend Vergleichswerte haben. Bei der CNC-Performance bin ich auch sicher, dass wir einen guten Schritt nach vorn gemacht haben.

Die bahnbrechende Neuerung der Sinumerik One ist aber, dass sie ihr virtuelles Abbild, den digitalen Zwilling, von vornherein mitbringt. Maschinenhersteller sollen so ihre Produkte wesentlich schneller entwickeln und beim Kunden in Betrieb nehmen können. Welches Rüstzeug benötigen sie dafür?

Ruttkamp: Zunächst brauchen sie ihre Elektro-Planungswerkzeuge, dann das TIA-Portal und natürlich Create MyVirtual Machine, die Software für den digitalen Zwilling des Engineerings. Maschinenhersteller können Create MyVirtual Machine in unterschiedlichen Ausprägungen einsetzen. Sie können es als virtuelles Testrack verwenden und damit das Engineering unmittelbar testen. Sie können aber auch die Simulationslösung aus unserem Hause nutzen und das Engineering am 3D-Modell der Maschine testen, was höhere Sicherheit bietet. Oder sie nehmen in der virtuellen Welt so viel vorab in Betrieb, dass sich die Inbetriebnahme an der realen Maschine auf das absolut notwendige Minimum beschränkt. Was natürlich eine erhebliche Zeitersparnis mit sich bringt.

Ist das für einen typischen Werkzeugmaschinenhersteller eine kostspielige Angelegenheit, oder hält es sich im Rahmen?

Ruttkamp: Ich bin der festen Überzeugung, dass der Nutzen, der mit dieser Technologie einhergeht, sehr groß ist und erhebliche Auswirkungen auf die Produktivität beim Kunden hat. Der Nutzen überwiegt die Kosten. Das Potenzial liegt sowohl in einer schnelleren Monetarisierung der Maschinenentwicklung, die den CEO interessieren dürfte. Es bietet aber auch eine Möglichkeit für neue Vertriebswege, zum Beispiel über virtuelle Showrooms. Oder ein Maschinenhersteller hat ein Portfolio von mehreren Maschinenlinien. Von jeder gibt es wieder Ausprägungen verschiedener Größe. Der Maschinenhersteller kann nun zusammen mit seinem Kunden vorab genau prüfen, welche Maschine optimal für ihn ist. Er kann die geforderten Parameter auf seinem Laptop einstellen und beobachten, wie die Maschine sich dann darstellt, wie groß die Türen sind, wie er sie aufstellen kann, und so weiter. All diese Dinge kann er dann direkt erproben und mit dem Kunden diskutieren. Das sind alles Möglichkeiten, die es ihm erlauben, sein Geschäft auszuweiten.

Der zweite Anwendungsfall des digitalen Zwillings ist dann der Prozess beim Endkunden der Maschine. Für den könnte das ein großer Sprung sein. Gehen Sie eher davon aus, dass die Maschinenhersteller das ihrerseits ihren Kunden wieder als Service anbieten, weil sie dann die Expertise haben?

Ruttkamp: Das kann ich mir sehr gut vorstellen. Die Geschäftsmöglichkeiten, die sich dadurch für den Maschinenhersteller gegenüber seinen Kunden eröffnen, werden sich mit der Zeit entwickeln. Es gibt ganz viele Dinge, die man erst noch entdecken wird. Aber das alles wird möglich sein durch Virtualisierung: Man kann die Inbetriebnahme der Maschine schon vorbereiten. Man kann auch den Produktionsprozess und die Teile, die auf der Maschine gefertigt werden, simulieren und das Programm dafür schon vorbereiten. Und wenn die reale Maschine geliefert wird, dann kann man dem Maschinenbetreiber garantieren, dass er innerhalb kürzester Zeit mit der Produktion starten kann. Derartige Geschäftsmodelle kann ich mir gut vorstellen.

Welche Hardwarefunktionen der CNC gibt es noch, die nicht 1:1 auf dem Rechner simuliert werden können?

Ruttkamp: Das ist immer eine Frage der Präzision. Wenn Sie die Bearbeitungszeit für ein konkretes Teil auf eine Millisekunde genau wissen wollen, dann ist das wie bei der Formel 1. Wenn Sie im Windkanal sind, wird es immer einen Unterschied zur Strecke geben. Wenn es sich um ein oder zwei Sekunden handelt, dann erhalten Sie auch diese Genauigkeit im Rechner. Sie haben auch eine virtuelle Uhr in Create MyVirtualMachine und Run MyVirtualMachine. Das heißt, egal wie schnell das Programm läuft, die Uhr ist immer in Echtzeit. So bekommen Sie eine sehr genaue Indikation, wie lange die Bearbeitungszeit eines Teils sein wird. Also diesen Teil der Ermittlung der NC-Hauptlaufzeit – in dem Fall der klassische Anwendungsfall der Arbeitsvorbereitung – kriegen Sie hin.

Und wo sind die Grenzen?

Ruttkamp: Spätestens beim Safety-Abnahmetest benötigen Sie die Hardware. So sieht es die aktuelle Gesetzeslage vor. Dann wird der TÜV fordern, dass der Not-Aus-Schalter an der Hardware einmal gedrückt wird. Außerdem kennt der digitale Zwilling bewegte Massen und Trägheitsmomente nicht. Und da die Modellierung von Nebenzeiten im digitalen Zwilling sehr aufwendig sein kann, wird sich der Maschinenhersteller hier auch eher mit einer Schätzung bzw. Messung in der Realität zufriedengeben.

Zum Thema Zukunftsmusik: Was halten Sie von der Vision, eine Maschine über 5G-Netze remote zu steuern?

Ruttkamp: Ich denke, die effiziente Ressourcennutzung wird immer ein Thema sein. Die Frage ist, wenn ich jeden Stromfluss, jedes Drehmoment, jede Bewegung, die die Motoren auszuführen haben, aus der Cloud steuere, wie viele Gigabyte pro Sekunde müssen dann über die Leitung gehen? Und wie abhängig mache ich mich beim Betrieb der Maschine davon, dass das Netz auch funktioniert? Grundsätzlich kann ich mir das vorstellen, aber ich würde es heute so noch nicht umsetzen.

Was wird auf der EMO bei Siemens im Mittelpunkt stehen?

Ruttkamp: Die Sinumerik One, ganz klar. Eine ganze Reihe von Maschinenbauern wird an ihren Ständen eine Maschine mit Sinumerik One ausstellen – sei es als digitaler Zwilling in Form von Software oder auch als reale Maschine, die auf der Messe ausgestellt wird und auch im weiteren Verlauf in den Verkauf geht. Die Markteinführung der Sinumerik One bietet dadurch auch für die Maschinenbauer einen Vorteil, weil der Nutzen der neuen Steuerung mit gesteigerter Performance, höherer Ausbringung und besserer Präzision ein Verkaufsargument darstellen könnte.

Ein großes Thema auf der EMO wird Umati sein, eine universelle Datenschnittstelle für Werkzeugmaschinen, die vom deutschen Branchenverband VDW initiiert wurde. Inwieweit unterstützt Siemens das?

Ruttkamp: Wir unterstützen das und sehen uns als Vorreiter in den Diskussionen mit dem VDW. Letztlich geht es darum, eine uniforme Schnittstelle für die Kommunikation von Maschinen- und Betriebsmitteldaten zu schaffen. Unser technologischer Ansatz ist, das auf dem Edgecomputer, also Sinumerik Edge, zu implementieren, der im Schaltschrank sitzt. Dort läuft eine Applikation, die die spezifische Kenntnis für die jeweilige Steuerung mitbringt. Dann brauche ich nur noch ein kleines Stück Programmcode, der für jede Maschine ein bisschen anders ist. Für die darüberliegende Anwendung ist das transparent, es handelt sich dann nur noch um eine Abfrage.

Wird der Edgecomputer zur Standardausstattung einer Werkzeugmaschine?

Ruttkamp: Ich denke schon. Edgecomputing ist ja mehr als nur Konnektivität. Einen IoT-Konnektor, mit dem ich in der Lage bin, meine Maschine an die Cloud anzubinden, haben wir auch; der nennt sich Mindconnect. Der Edgecomputer dagegen ist ein programmierbares System, auf dem ich die Applikationen ablaufen lassen kann, die ich aus der Cloud heraus programmiert habe. Das heißt, Sie haben eine Updatemöglichkeit all Ihrer Edgecomputer in den Maschinen in Ihrem Werk, um die Applikation darauf zu installieren. Und genau das ist auch der Mechanismus, nach dem auch Umati und andere Schnittstellen realisiert werden.

Ist das Produkt jetzt marktreif?

Ruttkamp: Wir haben das Thema Sinumerik Edge schon öfter vorgestellt. Die wesentliche Neuigkeit ist jetzt, dass wir es in der Vertriebsfreigabe haben, d. h. man kann das Produkt jetzt auch tatsächlich kaufen. Wir haben auch die ersten Pilotkunden, die das System bereits bei sich einsetzen. Neu ist auch das Produkt Analyze MyWorkpiece /Monitor, was als Applikation für Sinumerik Edge verfügbar ist.

Was kann das?

Ruttkamp: Die Edge-Applikation ermöglicht eine kontinuierliche Überwachung der Produktion von Werkstücken in Werkzeugmaschinen. Dazu werden Messwerte wie Positionsdaten, Drehmomente oder Regelabweichungen zusammen mit Kontextinformationen, wie beispielsweise dem aktuell verwendeten Werkzeug erfasst. Die Messwerte werden kontinuierlich mit einem Referenzmodell verglichen, um dann frühzeitig eine Qualitätsaussage treffen zu können. Im Idealfall fällt vielleicht sogar der Weg auf die Messmaschine weg. Weil ich schon, ohne es zu messen, sagen kann, das Teil ist maßhaltig.

Also könnte ich aus diesem Vergleich schon ableiten, wie es um die Qualität des Prozesses bestellt ist?

Ruttkamp: Ganz genau. Das ist, wenn man so will die ultimative Disziplin der Digitalisierung: Prozessschritte komplett überflüssig zu machen.

Siemens AG

www. siemens.com

EMO Halle 9 Stand H50

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,