Die digitale Spindeltechnologie verspricht eine nachhaltige Fertigung in hoher Qualität – zu geringen Kosten und bei minimierten Ausfallzeiten.

Zum einen ermöglicht die Datenerfassung und -auswertung ein transparentes Energiemonitoring. So schafft sie die Informationsbasis, um die Effizienz der eingesetzten Komponenten steigern und den Ressourcenverbrauch senken zu können.

Zum anderen bildet sie die Grundlage für eine umfassende Analyse und Optimierung aller Prozesse, Betriebskosten und Wartungserfordernisse. Auf diese Weise lassen sich Workflows standardisieren, Wartung und Instandhaltung können vorausschauend geplant werden.

Das erhöht wiederum die Prozesszuverlässigkeit und die Maschinenverfügbarkeit, verhindert Produktionsverzögerungen und senkt Ausfallzeiten. Außerdem kann die Inbetriebnahme von Werkzeugmaschinen vereinfacht und beschleunigt werden.

Sichere Kommunikation

Eine Voraussetzung für eine datengesteuerte Produktion ist das Erfassen und Verarbeiten der Prozesswerte. Genauso wichtig ist die zuverlässige und sichere Kommunikation aller prozessbeteiligten Komponenten. Um diese voranzutreiben, hat sich GMN 2022 am Forschungsprojekt „ESCOM“ – Edge-Services for Components – beteiligt. Es ist Teil der Projektfamilie „EuProGigant – Europäisches Produktionsgiganet“ und der europäischen Initiative Gaia-X für eine leistungsfähige und datenschutzkonforme europäische Infrastruktur.

Enge Zusammenarbeit

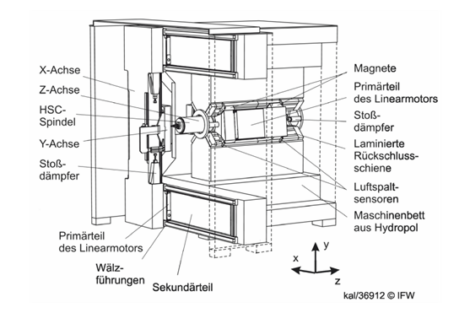

Mit dem Maschinenbauer Overbeck Danobat hat GMN beim Schwerpunkt „Edge-Services für Motorspindeln“ einen Kooperationspartner gefunden. Im Einsatz auf einer Innen- und Außenschleifmaschine IED-400 M lassen sich die Leistungen der digitalen Spindeltechnologie veranschaulichen.

Die Maschine ist mit vier GMN-Spindeln ausgestattet, darunter eine HV-X 120i-75000/7. Das „i“ im Namen steht für die Ausstattungsvariante mit dem Embedded System IDEA-4S, das die Spindel IIoT-ready macht.

Im Schaltschrank ist außerdem ein Edge-Device installiert, welches die prozessrelevanten Daten aller Maschinenkomponenten in Echtzeit sammelt, analysiert und verarbeitet. Zu den angezeigten Informationen der Spindel gehören der Betriebsstatus, die Lager- und Kühlmitteltemperatur, die Drehzahl und ihre Schwinggeschwindigkeit.

Regulationen in Echtzeit

Neben der Maschinenüberwachung und der Zustandsanalyse ist es möglich, quasi ohne Zeitverzögerung auf Fehlentwicklungen zu reagieren. Mit dieser echtzeitregulatorischen Anwendung lassen sich Qualitätsschwankungen in der Bearbeitung sofort identifizieren und beheben. Bewegen sich beispielsweise die Schwingungen einer Spindel nahe der definierten Toleranzgrenze, kann IDEA-4S in Millisekunden antworten und ein entsprechend konfiguriertes Korrektursignal senden.

Alle Informationen werden zentral auf einer IIoT-Plattform gespeichert und können von allen berechtigten Beteiligten genutzt werden. Ein direkter Zugriff auf das Anlagen- oder das Unternehmensnetzwerk ist hierbei nicht möglich.

Digitaler Zwilling

Auf Basis der Plattformdaten ist zusätzlich zur physischen Maschine ein spezifisch konfigurierter digitaler Zwilling entstanden. Jede einzelne Maschinenkomponente wird hierbei auf einem Dashboard abgebildet und als 3D-Modell visualisiert. Die Detailtreue geht so weit, dass der physische Austausch eines Elementes automatisch aktualisiert wird.

Die Topologie der Maschine ist auf dem Dashboard in Dokumentenordnern nachgebildet. Sie enthalten sämtliche Informationen, die das jeweilige Element betreffen. Der Umfang reicht vom digitalen Typenschild und den Bedieninformationen bis zu den Laufzeiten in der Maschine und der vollständigen Service-Historie. Ebenfalls erfasst werden der Ressourcenverbrauch und der CO2-Fußabdruck, der hierdurch erstmals transparent wird.

Automatisiert lernen

Nutzern wird zudem die Option angeboten, ihre Komponenten- und Maschinendaten für eine anonymisierte und automatisierte Analyse freizugeben und im Gegenzug von den Ergebnissen zu profitieren. Dadurch wächst auf der zentralen IIoT-Plattform kontinuierlich ein Erfahrungsschatz an Verhaltensinformationen heran. Das Zusammenwirken vieler generiert so neues Wissen für optimierte Prozesse.

Über GMN:

Der Maschinenbauer GMN Paul Müller Industrie GmbH & Co. KG ist ein 1908 gegründetes und heute in vierter Generation geführtes Familienunternehmen. Rund 470 Mitarbeiter entwickeln und produzieren ausschließlich am Unternehmenssitz in Nürnberg Hochpräzisionskugellager und -lagersysteme, Maschinenspindeln, elektrische Antriebe, Klemmkörperfreiläufe sowie berührungslose Dichtungen.

Die Exportquote von GMN beläuft sich auf rund 45 Prozent, das Unternehmen liefert seine Produkte an Abnehmer in der ganzen Welt. Diese stammen aus einer Vielzahl von Branchen, hervorzuheben sind der Maschinenbau, der Modell- und Fahrzeugbau sowie die Luft- und Raumfahrttechnik. Vertrieb und Service gewährleistet GMN über ein weltweites Netz von Vertretungen und Niederlassungen.

GMN Paul Müller Industrie GmbH & Co. KG

Der Autor

Dr. Jens Falker ist Leiter Engineering Spindeltechnik bei GMN

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,