Um in der Fertigungstechnik eine 6-Seiten-Komplettbearbeitung eines Werkstückes durchzuführen, werden oft mehrere zerspanende Verfahren in einer Maschine kombiniert. Da alle Bearbeitungsschritte in einer Maschine durchgeführt werden, wird die Nebenzeit verringert. Somit können die Produktivität erhöht und die Werkstückkosten reduziert werden.

In Drehmaschinen wird für eine Komplettbearbeitung oft eine zusätzliche Frässpindel integriert (Dreh-Fräszentrum). Derzeit wird in Dreh-Fräszentren die Positionierung der Frässpindel durch eine serielle Verschaltung mehrerer Vorschubachsen realisiert. Für die B-Y-Achse wird hierbei eine serielle Kopplung aus einem translatorischen und rotatorischem Antrieb eingesetzt. Aufgrund der seriellen Anordnung trägt im Allgemeinen der unterste Antrieb die zusätzliche Masse der überlagerten Achsen. Durch die zusätzliche Masse wird die Dynamik der Antriebe und somit auch die Gesamtdynamik der Maschine gemindert.

Häufig werden daher die unterlagerten Antriebe mit einer höheren Leistung dimensioniert, um die Belastung durch die zusätzliche Masse auszugleichen. Dadurch steigen jedoch gleichzeitig der Platz- und der Leistungsbedarf. Ein weiterer Nachteil der seriellen Struktur ist, dass sich die Positionsfehler der einzelnen Achsen aufsummieren und dadurch die Präzision am Tool Center Point (TCP) verringert wird.

Mit sogenannten Mehrkoordinatenantrieben können Bewegungen in mehreren Freiheitsgraden (FHG) ohne serielle Verkettung durchgeführt werden. Dadurch werden die Dynamik und die Präzision gesteigert, bei einer oftmals im Vergleich zur seriellen Verschaltung kompakteren Bauweise.

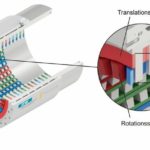

Mit dem Werkzeugmaschinenhersteller Gildemeister Drehmaschinen GmbH und dem Spindelhersteller Franz Kessler GmbH wird daher im Rahmen des Forschungsprojektes am IFW ein innovativer direktangetriebener Mehrkoordinatenantrieb entwickelt. Der Antrieb kann eine translatorische und rotatorische Bewegung in zwei Freiheitsgraden (FHG) mit nur einem Sekundärteil ausführen. Daher eignet sich der Antrieb ideal zur Kombination der konventionellen B- und Y-Achsen in Dreh-Fräszentren. In Bild 1 ist der Antrieb schematisch dargestellt. Er besteht aus einem Primärteil, welches die Rotations- und Translationskräfte erzeugt, sowie einem gemeinsamen Sekundärteil.

Stand der Technik

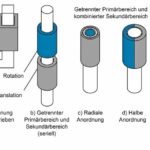

Ein Nachteil von bereits existierenden Mehrkoordinatenantrieben mit einem translatorisch-rotatorischem Freiheitsgrad ist, dass sie nicht in einer kompakten Bauweise realisierbar sind oder häufig eine geringe Leistungsdichte aufweisen. Die in [MEE11] und [OVE09] vorgestellten Antriebe weisen eine Unterteilung des Primär- und Sekundärteils in zwei Bereiche auf. Die Bereiche sind seriell entlang der Antriebsachse angeordnet und mit Spulenwicklungen, jeweils für die Krafterzeugung in Rotations- bzw. Translationsrichtung, bestückt (Bild 1b).

Der in [XU17] beschriebene Antrieb ist auch in zwei Primär- und Sekundärteilbereiche unterteilt. Diese sind im Vergleich zu den vorherigen Konzepten in radialer Richtung innerhalb- und außerhalb des Sekundärteils angeordnet und befinden sich auf derselben Position entlang der Antriebsachse. Mit dem inneren Bereich werden die Kräfte für die Rotation erzeugt und mit dem äußeren für die Translation (Bild 1c). Ein Nachteil der vorgestellten Antriebe ist jedoch, dass diese einen hohen Platzbedarf in Richtung der Antriebsachse oder radialer Richtung aufweisen.

Zur Realisierung einer kompakteren Bauweise werden translatorisch-rotatorische Mehrkoordinatenantriebe durch ein zweigeteiltes Primärteil oder ein Primärteil mit kombiniertem Kreuzwicklungssystem und einem gemeinsamen Sekundärteil aufgebaut [SI15], [TAN14]. Das zweigeteilte Primärteil ist in zwei Primärteilhälften für Rotation und Translation unterteilt und weist daher deutliche Leistungseinbußen gegenüber Antrieben mit zwei kompletten Primärteilbereichen oder einem Kreuzwicklungssystem auf (Bild 1, d).

Das kombinierte Kreuzwicklungssystem aus [TAN14] ist aus zwei gegenüber dem Sekundärteil um 45° verdrehten spiralförmigen Primärteilwicklungen aufgebaut (Bild 1, e). Das Sekundärteil ist mit in Schachbrettform angeordneten Permanentmagneten besetzt. Durch das verwendete spiralförmige Kreuzwicklungssystem ist jedoch keine getrennte Regelung der Rotations- und Translationsbewegung möglich.

Allen vorgestellten Antrieben ist gemeinsam, dass sie für die Lagerung des Sekundärteils eine Luftlagerung verwenden. Luftlagerungen weisen jedoch eine niedrige Steifigkeit und Dämpfung auf und sind nicht für hohe Radialkräfte geeignet. Bei einem Dreh-Fräsprozess auf industrieüblichen Maschinen wie der DMG Mori CTX beta 800 TC treten Radiallasten von 15 000 N auf. Die Antriebsleistung muss ausreichen, um ein Drehmoment von 120 Nm und eine Vorschubkraft von 7000 N erzeugen zu können [DMG20]. Die vorgestellten Antriebslösungen sind daher für den Einsatz in einer Werkzeugmaschine nicht geeignet.

Der neue translatorisch-rotatorische Mehrkoordinatenantrieb

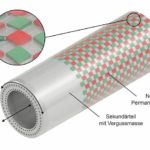

Der im Rahmen des Projektes zu entwickelnde Antrieb besteht aus einem statischen Primärteil sowie einem Sekundärteil, welches eine Rotations- und Translationsbewegung ausführen kann. Primär- und Sekundärteil sind in den Bildern 2 und 3 dargestellt. Voneinander unabhängige Kräfte in Rotations- und Translationsrichtung können durch ein kombiniertes Kreuzwicklungssystem erzeugt werden, welches im Gegensatz zu [TAN14] nicht spiralförmig angeordnet ist. Das Kreuzwicklungssystem besteht aus um 0° gegenüber dem Sekundärteil verdrehten Rotationsspulen und 90° verdrehten Translationsspulen, die in Bild 3 dargestellt sind. Dadurch ist eine getrennt ansteuerbare Bewegung in beide FHG möglich.

Die Rotations- und Translationsspulen sind in radialer Richtung übereinander angeordnet und werden dreiphasig bestromt. Die Spulen sind in den Nuten der Primärteilbleche eingebracht, wodurch das magnetische Feld verstärkt wird. Durch eine gleiche Windungsanzahl der Rotations- und Translationsspulen tritt keine Verkettung des magnetischen Flusses der Spulengruppen auf [DEN15]. Dadurch wird sichergestellt, dass keine Störkräfte in den Rotations- und Translationsspulen erzeugt werden. Durch das kombinierte Kreuzwicklungssystem kann die Ansteuerung des Mehrkoordinatenantriebs mit industrieüblichen Wechselrichtern erfolgen. Der magnetische Fluss für die Rotations- und Translationsbewegung wird durch NdFeB-Magnete in einer schachbrettartigen Anordnung erzeugt.

Die Spulenanordnung und die Verwendung einer schachbrettförmigen Anordnung von NdFeB-Magneten erlaubt eine sehr hohe Kraftdichte und eine in Achsenrichtung kompakte Bauweise des Antriebs im Vergleich zu bestehenden translatorisch-rotatorischen Antrieben. Eine weitere Steigerung der Kraftdichte wird durch eine Optimierung der Antriebsgeometrie erreicht. Dafür wurde die Antriebsgeometrie mithilfe der Finiten Elemente Methode (FEM) in ANSYS Maxwell optimiert. Das Optimierungsziel ist eine Steigerung der Antriebsleistung und eine Minimierung der elektrischen Verlustleistung. Die Antriebsleistung wird durch die Vorschubkraft, das Drehmoment und die Störkräfte beeinflusst.

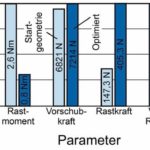

Für die FEM-Simulation wurde zunächst ein parametrisches Geometriemodell des Antriebs erstellt. Geometrieparameter, wie beispielsweise die Magnethöhe oder die Zahnhöhe des Statorblechpaketes, können parametrisch verändert werden. Die Parameter der Ausgangsgeometrie wurden basierend auf Erfahrungswerten festgelegt. Die Optimierung wurde im Anschluss zunächst mit einem 2D-Modell durchgeführt, um die Simulationsdauer zu verringern. Aus der Ausgangsgeometrie wurde im ersten Schritt eine Vielzahl an optimierten Antriebsgeometrien generiert. Die optimierten Geometrien wurden im zweiten Schritt in Hinblick auf das Optimierungsziel verglichen und bewertet.

Im dritten Schritt wurden die drei als am geeignetsten bewerteten Geometrien ausgewählt und in einer detaillierten Simulation miteinander verglichen. Anschließend wurde die Geometrie ausgewählt, mit der die höchste Antriebsleistung bei einer noch abführbaren Verlustleistung realisiert werden kann. In Bild 4 ist ein Vergleich der mit der Startgeometrie und der optimierten Geometrie berechneten Leistungsdaten und der Verlustleistung dargestellt. Die Antriebsleistung konnte durch die simulative Optimierung um 8 % gesteigert werden bei einer gleichzeitig um 65 % geringeren Verlustleistung. Die im Vergleich zur Ausgangsgeometrie höhere Rastkraft wird durch den Wechselrichter kompensiert.

Lagerung und Positionserfassung

Bei den für den Antrieb ausgelegten Kräften und Momenten ist eine Luftlagerung, wie sie bisher für translatorisch-rotatorische Antriebe verwendet wird, aufgrund der geringen Steifigkeit ungeeignet. Daher wird ein neues Lagerungskonzept für den Pinolenmotor in Zusammenarbeit mit Gildemeister Drehmaschinen GmbH entwickelt. Für den Einsatz in einer Werkzeugmaschine wird der Mehrkoordinatenantrieb daher mit einer hydrostatischen Lagerung und Klemmung versehen (s. Bild 5).

Durch die hydrostatische Klemmung kann das Sekundärteil geklemmt werden, wodurch der Positionsfehler und eine Abdrängung des Sekundärteils bei hohen Kräften verringert wird. Durch hydrostatische Lagerung kann der Antrieb, im Vergleich zu Luft- und Wälzlagern, mit einer hohen Antriebssteifigkeit realisiert werden. Die hydrostatische Lagerung weist eine berechnete maximale Steifigkeit von 248 N/µm auf.

Ein weiterer Vorteil der hydrostatischen Lagerung ist die prinzipbedingt sehr hohe Verschleißfestigkeit und Positioniergenauigkeit des bewegten Sekundärteils, da durch den Ölschmierfilm des Drucköls keine Berührung der sich bewegenden Flächen stattfindet. Die hohe Viskosität des Öls führt zu sehr guten Dämpfungseigenschaften. Das Klemmmoment beträgt ca. 3000 Nm und die Klemmkraft ca. 20 000 N.

Zusätzlich zur Entwicklung einer für den Mehrkoordinatenantrieb geeigneten Lagerung und Klemmung ist die Entwicklung einer kombinierten Positionserfassung des rotatorischen und translatorischen FHG erforderlich. Die Positionserfassung wird durch ein induktives Messsystem realisiert, das jeweils einen Messkopf je Bewegungsrichtung aufweist. Der induktive Messkopf besteht aus mehreren, in Messrichtung angeordneten Spulen, in welche ein Wechselstromfeld erregt wird.

Die Maßverkörperung wird in Form eines hochpräzisen, strukturierten Gitters realisiert. Das Gitter wird auf der Innenfläche des Sekundärteilrohres angebracht (nicht in den Bildern dargestellt). Durch eine Relativbewegung zwischen Messkopf und Maßverkörperung wird eine Spannung induziert, wodurch eine Änderung des Signals und damit eine Änderung der Position erfasst werden kann.

Aktuell wird das Antriebskonzept als Prototyp am IFW aufgebaut. Im Anschluss an die Inbetriebnahme werden Leistungs- und Genauigkeitsuntersuchungen zur Steifigkeit und der Positioniergenauigkeit durchgeführt, um die simulierten Motordaten zu validieren. Abschließend wird das Antriebsverhalten an einem Versuchsstand bei der Zerspanung verschiedener Werkstoffe und damit unter dem Einfluss von aus dem Prozess resultierenden Kräften untersucht.

Danksagung

Das Forschungsprojekt mit dem Titel „Hydrostatisch gelagerter Pinolendirektantrieb für Drehmaschinen“ wurde gefördert durch die Deutsche Forschungsgemeinschaft (DFG) – Projektnummer 355578945. Das IFW bedankt sich für die finanzielle Unterstützung in diesem Projekt.

Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), Leibniz Universität Hannover

www.ifw.uni-hannover.de

Literaturverzeichnis

[DEN15] Denkena B, Friederichs J, Fuchs J (2015) Design and analysis of a 2-DOF synchronous planar drive for machine tools. Prod. Eng. Res. Devel. 9(1): 125 – 132.

[DMG20] DMG Mori (2020) CTX beta 800 TC – Drehfräsen von DMG Mori. https://de.dmgmori.com/produkte/maschinen/drehen/drehfraesen/ctx-tc/ctx-beta-800-tc (aufgerufen am 01.10.2020).

[MEE11] Meessen KJ, Paulides JJH, Lomonova EA (2011 – 2011) Analysis and design considerations of a 2-DoF rotary-linear actuator. 2011 IEEE International Electric Machines & Drives Conference (IEMDC). IEEE, S. 336 – 341.

[OVE09] Overboom TT, Jansen JW, Lomonova EA, Tacken F (2009 – 2009) Design and optimization of a rotary actuator for a two degree-of-freedom zφ-module. 2009 IEEE International Electric Machines and Drives Conference. IEEE, S. 1043 – 1050.

[SI15] Si J, Feng H, Ai L, Hu Y, Cao W (2015) Design and Analysis of a 2-DOF Split-Stator Induction Motor. IEEE Trans. Energy Convers. 30(3): 1200 – 1208.

[TAN14] Tanaka S, Shimono T, Fujimoto Y (2014 – 2014) Development of a cross-coupled 2DOF direct drive motor. IECON 2014 – 40th Annual Conference of the IEEE Industrial Electronics Society. IEEE, S. 508 – 513.

[XU17] Xu L, Lin M, Fu X, Liu K, Guo B (2017) Analytical Calculation of the Magnetic Field Distribution in a Linear and Rotary Machine with an Orthogonally Arrayed Permanent Magnet. Energies 10(4): 493.

Die Autoren

Prof. Dr.-Ing. Berend Denkena, Geschäftsführende Leitung,

Dr.-Ing. Benjamin Bergmann, Bereichsleiter Maschinen und Steuerungen,

M.Sc. Patrick Ahlborn, Wissenschaftlicher Mitarbeiter,

Dipl.-Ing. Jonathan Fuchs, ehemaliger Wissenschaftlicher Mitarbeiter, Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), Leibniz Universität Hannover,

Dr.-Ing Kai Litwinski, Leiter der Maschinenoptimierung, Gildemeister Drehmaschinen GmbH.