Firmen im Artikel

mav: Welche technologischen Highlights können wir von Siemens zur EMO insbesondere im Bereich CNC erwarten?

Ruttkamp: Eines der Highlights ist die Weiterentwicklung der Kollisionsvermeidung mit der Sinumerik-Steuerung. Wir bieten jetzt ein Stufenkonzept an: Bei der Variante Collision Avoidance Eco werden die Komponenten im Arbeitsraum durch einfache geometrische Körper als Schutzbereiche modelliert. Die Überwachung in der Steuerung kann dann mit vertretbarer Performancebelastung sowohl in der manuellen als auch in der Automatikbetriebsart vor Kollisionen schützen. Darüber hinaus können Aggregate, die über Schaltsignale aus dem Fertigungsprozess bewegt werden, mit berücksichtigt werden. In der Stufe Collision Avoidance Advanced bringen wir die Kollisionsprüfung auf Basis von CAD-Daten aus der Arbeitsvorbereitung inklusive Werkstück mithilfe eines Industrie-PCs online an die Maschine. Vorhandene Konstruktionsdaten können zur präzisen Modellierung des Arbeitsraumes verwendet und damit auch komplexere Strukturen zur optimalen Arbeitsraumausnutzung modelliert werden. Die zweite technologische Neuerung ist die Nick-Kompensation.

Was verbirgt sich dahinter?

Ruttkamp: Die Vorschubachsen einer Werkzeugmaschine sind durch die Maschinenstruktur oder direkte mechanische Kopplung miteinander verbunden. Beschleunigt eine der Achsen, so kann es aufgrund der Reaktionskräfte am Tool Center Point zu dynamischen Abweichungen kommen. Dieser in Fachkreisen als „Übersprechen“ bekannte Effekt kann jetzt kompensiert werden.

Wie funktioniert diese Kompensation?

Ruttkamp: Es wird eine minimale Ausgleichsbewegung erzeugt, wodurch sich die Nickbewegung nicht mehr in der Form am Werkstück auswirkt. So ist entweder eine höhere Bearbeitungsqualität oder bei gleicher Werkstückqualität eine höhere Geschwindigkeit erreichbar.

Gehört das zur Standardausstattung der CNC?

Ruttkamp: Es ist ein Optionspaket, das man für die

Sinumerik 840D sl in der aktuellen Softwarestufe 4.8 erwerben kann.

Was hat sich im Automationsbereich getan?

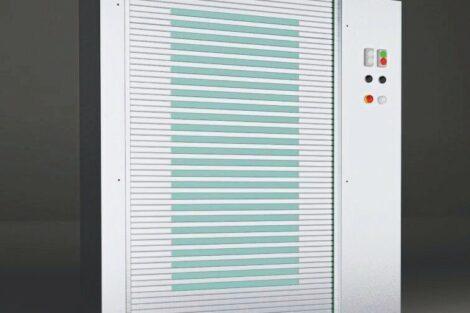

Ruttkamp: Zum einen bieten wir neue Motor-Module S120 an, die bei gleicher Leistung kleiner bauen, so dass der Schaltschrank-Aufbau optimiert werden kann. Des Weiteren gibt es Innovationen beim Bedien- und Beobachtungssystem. Wir haben neue Bildschirme im 16-zu-9-Format mit Multitouch-Technologie im Programm, die wir Blackline Plus nennen.

Was lässt sich damit anstellen?

Ruttkamp: Um die neuen Panels optimal auszunutzen, bringt Sinumerik Operate in der Softwarestufe 4.8 die Funktion Sidescreen mit. Der Maschinenhersteller kann dort von uns vorgefertigte wie auch eigene Widgets implementieren, die im Seitenbereich neben der gewohnten Sinumerik-Operate-Oberfläche, also in einem Side Screen, angezeigt werden. So lassen sich zusätzliche Informationen unterbringen.

Man sieht eine steigende Zahl sehr ansprechend und individuell gestalteter CNC-Bedienoberflächen. Wir groß ist das Interesse der Maschinenhersteller einerseits und der Maschinenanwender andererseits an derartigen Designs?

Ruttkamp: Der Maschinenbauer nutzt gerne die Möglichkeit, die Bedienoberfläche selbst zu ergänzen, um die Bedienung optimal auf seine Maschine anzupassen und ihr ein Gesicht zu geben. Er will ein einheitliches Look and Feel schaffen, so dass man seine Maschine auch an Hand der Bedienerführung, der Farbgestaltung und der Menüführung sofort wiedererkennt.

Und wie kommt das beim Anwender an?

Ruttkamp: Aus Sicht des Endkunden, des Maschinenbetreibers, ist es wiederum wünschenswert, eine gewisse Einheitlichkeit zu haben. Jeder Bediener hat natürlich seine Lieblingssteuerung, und wenn Sie ihn bei der Arbeit beobachten, bedient er oft geradezu virtuos die Tasten.

Bringt die Touch-Bedienung dann eher Nachteile oder Vorteile?

Ruttkamp: Da bin ich etwas hin- und hergerissen. Einerseits hat die Touch-Technologie den Vorteil, dass ich die Bedienung gezielt auf die Funktion abstellen kann, in der ich mich gerade befinde, anstatt sehr viele allgemein belegte Tasten zu haben. Andererseits muss sich der Bediener auch darauf einstellen, weil die Tasten nicht notwendigerweise ein taktiles Feedback geben. Letztendlich müssen die Endkunden selbst entscheiden, welche Bedienart sie bevorzugen.

Wie versuchen Sie die jeweiligen Interessen unter einen Hut zu bringen?

Ruttkamp: Wir müssen natürlich dem Maschinenbauer die Möglichkeit geben, das Gesicht seiner Maschine zu gestalten. Das machen wir zum einen über Sinumerik Operate selbst, zum anderen über unser Bedien- und Beobachtungswerkzeug Win CC, das ab Softwarestand 4.8 auch für die Werkzeugmaschine nutzbar wird. Anders als bei voll ausprogrammierten Oberflächen kann ich hier meine Oberfläche mit reinen Projektiermitteln konfigurieren, Dinge wie Sicherheitsfunktionen, Rollendefinitionen Single Sign-On stehen hier in einem Baukasten zur Verfügung, mit dem man schnell zum Ziel kommt. Dies bietet die Möglichkeit, ein eigenes Look and Feel zu gestalten und trotzdem die Bedienkonzepte in gewissem Maße einheitlich zu halten.

Siemens hat sich auch auf die Fahnen geschrieben, die Anbindung von Robotern an die CNC-Steuerung zu vereinfachen…

Ruttkamp: Unser Produkt Run My Robot bietet diese Möglichkeit, einen Roboter an einer Werkzeugmaschine zu betreiben – etwa zum Be- und Entladen des Arbeitsraums. Dabei kann es sich um ein einfaches Set von Freigabesignalen handeln, um einen direkten Aufruf eines Bausteins in der Anpasssteuerung oder eine noch tiefer gehende Integration, bei der der Roboter komplett von der Sinumerik mit gesteuert wird.

Etwa für Bearbeitungsaufgaben?

Ruttkamp: Dass der Roboter selbst die Werkzeugmaschine ist, sehe ich durchaus als Option. Das lässt sich über die Funktion Run My Robot Machining abdecken, die Teil des Portfolios von Run My Robot ist.

Ihr Messeauftritt steht heuer ganz im Zeichen der Digitalisierung. Welche Neuheiten haben Sie hier im Gepäck?

Ruttkamp: Unsere vielleicht wichtigste Innovation

für die Werkzeugmaschinenbranche ist das Produkt

Manage My Machines. Damit können sich Anlagenbetreiber nach Art eines Fleet Managements einen Überblick über ihren Maschinenpark aufbauen – und das Cloud-basiert über unser IoT-Betriebssystem Mindsphere. Alle Maschinen melden ihre Betriebszeiten, Achstemperaturen, OEE-Kennzahlen im weitesten Sinne. So kann ich mir ein CNC-Shopfloor-Management aufbauen, das all diese Informationen aufgreift.

Die Steuerung muss das unterstützen?

Ruttkamp: Sie muss anbindbar sein an Mindsphere. Das gilt für jede 840D sl unmittelbar. Bei älteren Systemen muss man über die Connector Box gehen.

Ein wichtiges Ziel der Digitalisierung ist die Möglichkeit, Predictive Maintenance zu betreiben. Wie unterstützen Sie das?

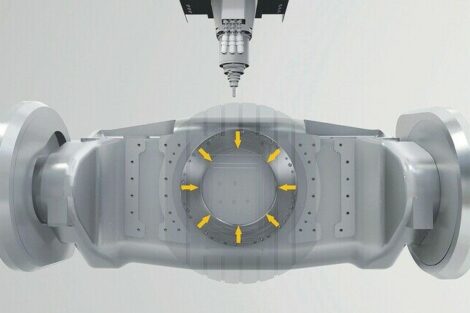

Ruttkamp: Wir bieten diverse Produkte im Bereich Condition Monitoring an, etwa die Funktion Analyze My Condition. Damit lässt sich jederzeit ein Kreisformtest durchführen, um den Zustand aller Achsen zu prüfen und eventuelle Verschleißerscheinungen zu erkennen. Ich kann beispielsweise festlegen, dass dieser Selbsttest immer beim Schichtwechsel ablaufen soll, oder morgens beim Einschalten.

Wie ist die Akzeptanz der Mindsphere im Werkzeugmaschinenbereich? Wie viele Pilotanwender gibt es schon?

Ruttkamp: Genaue Zahlen kann ich Ihnen nicht nennen. Aber gegenüber beliebigen anderen Maschinen und Anlagen hat die Werkzeugmaschine einen großen Vorteil: Wir kennen die Applikation, weil sie bei uns selbst entsteht. Wir entwickeln die Steuerung der Werkzeugmaschine. Das gibt uns die Möglichkeit, hochwertige Apps mit konkreter Funktionalität zu schreiben, die über allgemeine Zustandsfunktionen hinausgeht. Ich bin überzeugt, dass aufgrund dieser Tatsache in Zukunft sehr viele und vor allem sehr hochwertige Apps entstehen. Die Werkzeugmaschine ist also ein sehr geeignetes Einsatzfeld für Mindsphere.

Sie haben in Ihr Mindsphere-Konzept jetzt auch die Edge-Thematik miteinbezogen? Welche Daten werden in der Sinumerik Edge verarbeitet?

Ruttkamp: Über unsere Cloud-Infrastruktur können wir niederfrequente Daten wie allgemeine Betriebszustände oder OEE-Kennzahlen überall und jederzeit abrufen. Damit kommt man schon recht weit. Aber um Daten hochfrequent zu analysieren, brauche ich eine maschinennahe Informationsverarbeitung. Die Maschinenbauer nutzen mit Recht die volle Rechenperformance der Sinumerik CNC für die Bearbeitung. Jeden Takt, den ich mit der Analyse von Daten verbringe, verbringe ich nicht im Span. Deshalb wird die Sinumerik Edge als zusätzliche Recheneinheit eingesetzt. Es gibt aber noch einen zweiten Grund…

Der wäre?

Ruttkamp: Die Updates, mit der neue IT-Funktionen eingebracht werden, finden sehr viel häufiger statt als die Änderungen der Firmware einer Sinumerik. Letztere soll stabil laufen, und ich möchte nichts ändern so lange ich nicht muss. Auch deshalb ist die Sinumerik Edge eine gute Idee. Ich habe die notwendige Rechenleistung und Flexibilität zur Verfügung und kann zugleich den sicheren Zustand meiner eigentlichen Bearbeitungssteuerung bewahren.

Wie sieht Sinumerik Edge konkret aus, und wie ist die Anbindung?

Ruttkamp: Letzten Endes handelt es sich um ein Windows- oder Linux-System mit einer dedizierten Schnittstelle zur Sinumerik, die den hochfrequenten Datenaustausch erlaubt, einer Netzwerkkonnektivität in die Cloud sowie einem offenen Softwarezugang, um Applikationen für die Auswertung der hochfrequenten Daten aufzuspielen. Diese Schnittstelle ist offen gestaltet, so dass auch Dritte Apps für die Sinumerik Edge schreiben können.

Das Fernziel ist, aus den gewonnenen Prozessdaten zu einer Automatisierung und Selbstoptimierung des gesamten Fertigungsprozesses zu gelangen. Wie weit sind Sie da schon?

Ruttkamp: Wir arbeiten daran. Die erste Ausprägung ist das Produkt Analyze My Workpiece. Wir sind überzeugt davon, dass sich im Arbeitsraum der Maschine, ohne zusätzliche Sensoren, sondern einfach nur aus der Erfassung der Drehmomente und der Verläufe des Werkzeug-Verfahrweges so viele Daten gewinnen lassen, dass ich einen großen Teil der Informationen, die ich sonst erst auf einer Messmaschine erhalte, schon während der Bearbeitung gewinnen kann. Ein Ansatz dafür ist das Produkt Analyze My Workpiece/Toolpath. Es kombiniert das Programm, das auf der CNC abläuft, mit der Spur, die während des Durchlaufs erzeugt wird, und visualisiert in Form einer Linienschar, wo das Werkzeug in das Werkstück eingegriffen hat. Daraus kann ich Rückschlüsse ziehen, wo vielleicht besondere Belastungen oder Kantenverläufe eine Rolle gespielt haben, und so die Oberflächengüte optimieren.

Wird das auch dazu führen, dass die Maschinen selbst lernen?

Ruttkamp: Künstliche Intelligenz und Machine Learning sind tolle Themen, und das alles wird sicher auch kommen. Ich denke aber, technisch sind wir noch nicht so weit. Es ist ja nicht die Kunst, für ein konkretes Werkstück in einer konkreten Maschine vorherzusagen, ob es maßhaltig sein wird. Die Kunst wird sein, für beliebige Werkstücke auf beliebigen Maschinen vorherzusagen, ob sie maßhaltig sind. Die Generalisierung dieser Algorithmen wird der nächste große Schritt sein.

Das Ganze setzt voraus, dass man über ein digitales Abbild aller im Produktionsprozess beteiligten Komponenten verfügt, den so genannten digitalen Zwilling. Werden die Kunden vor dem Kauf einer Werkzeugmaschine künftig fragen, ob dieser digitale Zwilling auch mitgeliefert wird? Beziehungsweise wird ein Maschinenhersteller einen Wettbewerbsnachteil haben, wenn er diesen digitalen Zwilling nicht mit anbietet?

Ruttkamp: Das wird so sein. Die entscheidende Maßzahl ist die Produktivität. Kann ich schneller Teile fertigen, mehr Teile pro Zeiteinheit fertigen, höhere Qualität und weniger Ausschuss erhalten. Es gibt aber noch eine weitere Maßzahl von Produktivität: Wenn ich eine neue Maschine kaufe, wie schnell ist sie unter Span? Bin ich in der Lage, die Zeit für die Inbetriebnahme neuer Maschinen von 10 auf 4 Wochen zu reduzieren – wie es im Siemens-Werk in Bad Neustadt gelungen ist, weil die Inbetriebnahme des digitalen Zwillings vorab geschehen ist, das Programm schon geschrieben werden konnte, die Arbeitsvorbereitung praktisch vollständig abgeschlossen werden konnte? Das ist auch eine Produktivitätskennzahl.

Und ein möglicher Wettbewerbsvorteil für den Maschinenhersteller?

Ruttkamp: Definitiv. Die Konsequenz, die unser Werkleiter in Bad Neustadt daraus gezogen hat ist: Wir kaufen keine Maschine mehr, für die nicht ein digitaler Zwilling angeboten wird.

Siemens AG

www.siemens.com

EMO Halle 25 Stand D60

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,