Inhaltsverzeichnis

Grundlagen der CNC-Steuerung

Geschichte der CNC-Steuerung

Markt für CNC-Steuerungen: Das sind die wichtigsten Hersteller

1. Fanuc

2. Siemens

3. Heidenhain

4. Mitsubishi

5. Bosch Rexroth

6. NUM

7. Fagor

8. Mazak

9. Okuma

10. Haas

11. Hurco

12. Fidia

Grundlagen der CNC-Steuerung

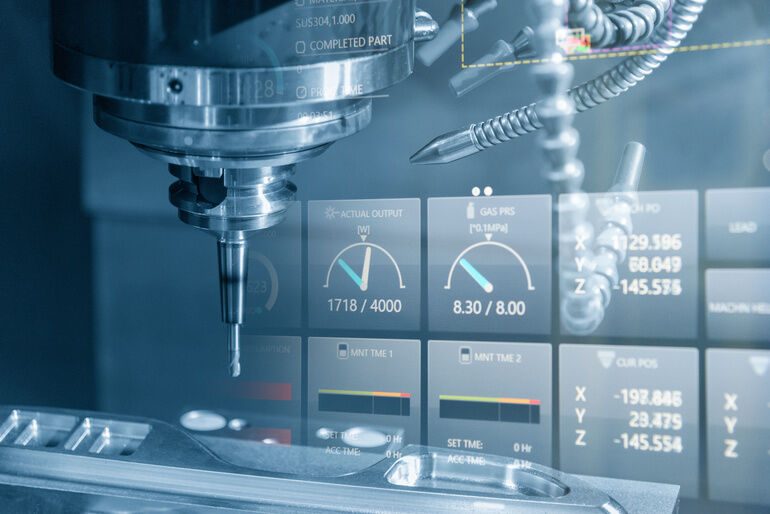

Der Begriff CNC steht für „Computerized Numerical Control“. Eine CNC ist ein Computersystem, das verwendet wird, um Werkzeugmaschinen wie Fräsmaschinen, Drehmaschinen, Schleifmaschinen und Laserschneidmaschinen zu steuern. Die CNC-Steuerung überträgt digitale Informationen an die Werkzeugmaschine, auf deren Basis die Maschine Werkstücke mit hoher Präzision auch für komplexe Formen automatisiert fertigen kann.

Das CNC-Programm besteht aus einer Abfolge so genannter G-Code-Sätze und wird meist in einem CAM-System (Computer Aided Manufacturing) erstellt. Zur Ausgabe im Steuerungsformat der CNC-Maschinen ist jeweils ein CAM-Postprozessor notwendig. Neben der Erzeugung des NC-Programms ermöglicht die CAM-Software die Simulation des erstellten Programms. Dadurch werden Kollisionen und weitere Probleme bei der Fertigung frühzeitig ausgeschlossen. Das Programm wird via Netzwerk oder mittels Speichermedien wie USB-Sticks an die Maschine übertragen. Steuerinformationen können auch manuell an der CNC eingegeben werden, bei Werkstattprogrammierung über entsprechende Eingabemasken.

Die CNC steuert die Fertigungsschritte, speichert Maschinen- und Werkzeugdaten sowie Fertigungsprogramme und übernimmt die grafische Simulation der Fertigungsabläufe. Gesteuert u. a. werden die Verfahrwege des Maschinentischs (Achsen) und der Bearbeitungsaggregate, die Vorschubgeschwindigkeit der Werkzeuge und die Spindeldrehzahlen. Auch Spannelemente, Werkzeugwechsel oder Messsysteme werden gesteuert.

Man unterscheidet drei Steuerungsarten:

- Punktsteuerung, etwa für die Positionierung des Werkzeugs

- Streckensteuerung, um das Werkzeug achsparallel zu verfahren

- Bahnsteuerung für Vorschubbewegungen (gerade und kreisförmig) zu beliebigen Punkten am Werkstück

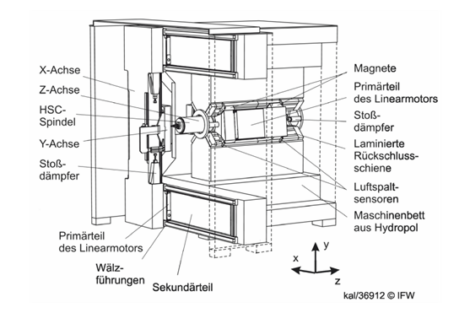

CNC-Werkzeugmaschinen können sechs und mehr Achsen besitzen: Die Hauptachsen werden mit X, Y, Z bezeichnet, die Hilfsachsen A, B, C, … beschreiben jeweils eine Rotation um diese. Zur Positionsbestimmung dienen direkte (Längenmesssysteme) oder indirekte Wegmesssysteme (Winkelmesssysteme).

Moderne CNC-Steuerungen bieten die Möglichkeit, Qualitätskontrolle oder Werkzeugüberwachung vollautomatisch in den Fertigungsprozess zu integrieren. Auch Automatisierungsssysteme wie etwas Roboter lassen sich von der CNC aus steuern.

Aktuelle CNC-Steuerungen nutzen hardwareseitig Standard-CPUs oder auch speziell für die CNC entwickelte CPUs. Mechanische Tastenfelder machen zunehmend modernen Touch-Displays Platz, was Customizing und Bedienung erleichtert. Mit der Erstellung eines „digitalen Zwillings“ verfügen Hersteller wie Anwender über ein nahezu perfektes virtuelles Abbild der produktiven Maschine. Durch Simulation des Fertigungsprozesses lässt sich bereits am Programmierplatz sicherstellen, dass die erstellten Programme an der Maschine einwandfrei laufen.

Geschichte der CNC-Steuerung

Die Automation maschineller Bearbeitung hat eine lange Geschichte. Vorläufer der Werkzeugmaschine, bei denen das Werkzeug noch von Hand geführt wurde, sind bereits aus der Antike bekannt. Die modernen Werkzeugmaschinen entstanden zu Beginn der industriellen Revolution in England und breiteten sich in der Folge in allen Industriestaaten aus. Der Schlüssel zu höherer Produktivität lag neben effektiveren Antriebsformen vor allem in der Automatisierung der Bearbeitung.

Automatische Musikinstrumente die über Stiftwalzen, Lochbleche oder gelochte Papierstreifen gesteuert wurden, waren schon relativ lange bekannt. Der 1805 von Joseph-Marie Jacquard entwickelte Lochkartenwebstuhl war nicht nur einer der wichtigsten Beiträge zur Industrialisierung, sondern auch ein Grundstein zur Entwicklung der Steuerungstechnik bis hin zum modernen Computer.

Mechanische Automaten, etwa Drehautomaten für die Produktion von Massenteilen, gibt es schon seit vielen Jahrzehnten. Im Zuge der zweiten industriellen Revolution wurden Maschinen immer stärker automatisiert, zunächst durch Weiterentwicklung der mechanischen Steuerungen wie Kurvenscheiben oder mit einfachen elektrischen Systemen wie Steckerfeldsteuerungen. Allen genannten Steuerungsverfahren ist gemeinsam, dass die Zahl der möglichen Arbeitsschritte beschränkt ist und Programmänderungen sehr aufwendig sind.

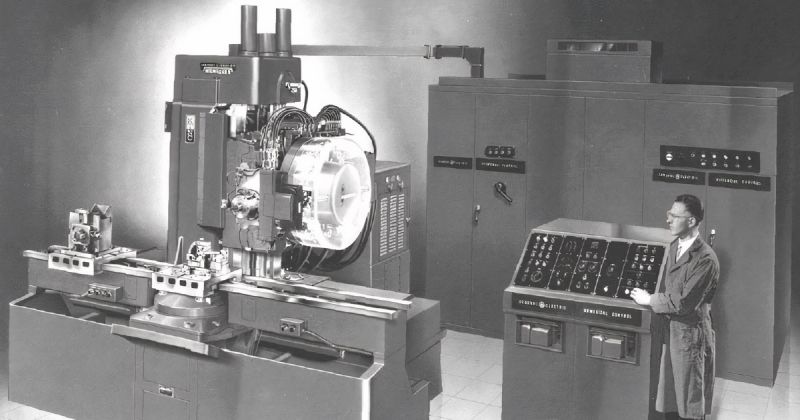

Die Entwicklung der numerischen Steuerung (Numeric Control, NC) startete Ende der 1940er Jahre, als die US-Luftwaffe ein flexibles und genaues Fertigungsverfahren für ihre komplizierten Flugzeugteile suchte. So entwickelten John Parsons und das MIT (Massachusetts Institute of Technology) zwischen 1949 und 1952 eine NC-Steuerung und statteten damit eine Fräsmaschine aus. Dabei wurden die Informationen von einem Lochstreifen gelesen und in der Steuerung in Signale umgesetzt, welche die Maschine dann verarbeiten konnte. Die erste kommerzielle NC-Fräsmaschine, die Cincinnati Milacron Hydrotel, wurde von Richard Kregg in Zusammenarbeit mit dem MIT entwickelt.

Doch erst mit dem Aufkommen der Mikroprozessortechnik wurde die CNC (Computer Numeric Control) wirtschaftlich und technisch interessant und begann ab den 1970er Jahren ihren Siegeszug in allen Industrieländern. Waren die Pioniere zunächst in den USA beheimatet, so übernahmen gegen Ende der 1970er Jahre zunächst japanische, dann auch deutsche Hersteller die Vormachtstellung. Spricht man heute von NC, so ist praktisch immer CNC gemeint.

Der entscheidende Vorteil der CNC-Steuerung ist, dass sie das Programm aus einem eigenen Speicher abarbeitet, das vorher in diesen eingegeben wurde. Dadurch kann das Programm an andere Stellen springen (z. B. Unterprogramme) und eigene Rechenoperationen ausführen (z. B. Makros). Die Daten im Speicher können jederzeit auf Fehler überprüft und geändert werden, bis das optimierte Programm schließlich zur Verarbeitung ausgegeben werden kann. Änderungen sind weiter auch direkt an der Maschine möglich.

In den 1980er und 1990er Jahren verbreiteten sich CNC-Maschinen zunehmend in der Fertigungsindustrie. Dies war auf die zunehmende Verfügbarkeit von Computertechnologie und die verbesserte Benutzerfreundlichkeit zurückzuführen. In den vergangenen Jahrzehnten wurden CNC-Steuerungen immer weiter verbessert und erweitert, um eine größere Flexibilität und Effizienz zu bieten. Neue Funktionen wie das Echtzeit-Überwachen und -Anpassen von Prozessen sowie die Integration von künstlicher Intelligenz werden zunehmend in CNC-Steuerungen eingesetzt.

Markt für CNC-Steuerungen: Das sind die wichtigsten Hersteller

Laut Zahlen von Research and Markets lag der Weltmarkt für CNC-Steuerungen 2022 bei 2,96 Milliarden US-Dollar und soll bis 2023 auf 3,97 Milliarden US-Dollar steigen – mit einer jährlichen Wachstumsrate von 6 %. Treiber seien der weltweit steigende Automatisierungsbedarf in der Fertigungsindustrie und der wachsende Anspruch an Qualität und Präzision auch in der Massenproduktion. Weitere Wachstumschancen eröffneten die Integration von 3D-Druck und CNC-Bearbeitung sowie der steigende Bedarf nach Retrofit und Überholung von Werkzeugmaschinen.

Drei große Hersteller dominieren den Markt für CNC-Steuerungen für Werkzeugmaschinen : Fanuc, Siemens und Heidenhain. Aber auch andere Unternehmen mischen kräftig mit, wie etwa Mitsubishi oder Bosch Rexroth. Hinzu kommen zahlreiche Werkzeugmaschinenhersteller, die ihre eigenen CNC-Steuerungen entwickeln. Dazu zählen Okuma, Haas oder Hurco. Im Folgenden nehmen wir die wichtigsten Hersteller unter die Lupe.

1. Fanuc

Fanuc ist nicht nur globaler Marktführer bei Industrierobotern, sondern auch bei CNC-Steuerungen. In den Steuerungen der Japaner steckt über 60 Jahre Erfahrung, was bereits der Firmenname verrät, der sich von Factory Automation NUmerical Control ableitet. Das 1956 gegründete Unternehmen brachte 1958 die erste kommerzielle NC-Steuerung japanischer Herkunft auf den Markt.

Heute bietet Fanuc ein sehr breites CNC-Angebot, von preiswerten Steuerungen mit starker Leistung bis hin zu Hochleistungssteuerungen für komplexe Maschinen.

Konsistenz in Programmierung und Bedienung sowie Zuverlässigkeit werden häufig mit Fanuc assoziiert.

Mit der intelligenten Mensch-Maschine-Schnittstelle (intelligent Human Machine Interface; iHMI) hat Fanuc 2018 die Bedienoberfläche für alle Steuerungen des Hauses in die Touch-Panel-Ära geführt. Ihr intuitives und benutzerfreundliches Bedienkonzept basiert auf einer App-Struktur, ähnlich der von Smartphones oder Tablets. Jedoch können Bediener auch jederzeit in den klassischen Bedienmodus wechseln.

2. Siemens

Die CNC-Steuerungen von Siemens sind ebenfalls weltweit sehr verbreitet. Der deutsche Elektronikriese hatte in den späten 1950er Jahren, auch inspiriert von den Fortschritten in den USA, eine eigene NC-Technologie entwickelt und 1961 eine „numerische Steuerung für Arbeitsmaschinen, insbesondere Werkzeugmaschinen“ zum Patent angemeldet. 1964 erhielt diese dann den Namen, den sie bis heute trägt: Sinumerik.

Wie Fanuc deckt Siemens mit seinen Steuerungslinien einen breiten Markt ab: von der Einstigesklasse (Sinumerik 808) über die Kompaktklasse (Sinumerik 828) bis hin zum High-End-Segment (Sinumerik 840). Das Flaggschiff-Modell Sinumerik 804D sl (solution line) kommt mit umfangreicher IT-Integration daher.

Die 2019 vorgestellte neue Generation Sinumerik One wird von Siemens als „Digital Native CNC“ beworben, da sie den digitalen Zwilling der Steuerung bereits mitbringt.

3. Heidenhain

Heidenhain ist ebenfalls global vertreten, dabei in Deutschland überproportional stark. Das Unternehmen mit Sitz in Traunreut, seit 1970 im Eigentum der gemeinnützigen Dr. Johannes Heidenhain Stiftung, entwickelt und produziert Längen- und Winkelmessgeräte sowie Drehgeber für anspruchsvolle Positionierungsaufgaben. 1976 wurde die erste CNC-Steuerung entwickelt. Als einer der ersten Hersteller bot Heidenhain die Möglichkeit, Steuerungsbefehle direkt an der Maschine einzutippen. Mit Klartext wurde eine Programmiersprache entwickelt, bei welcher der Anwender keine G-Codes kennen muss. Stattdessen stehen ihm für die Programmierung eigene Tasten oder Softkeys zur Verfügung, welche die damit verbundene Funktion direkt kennzeichnen.

Mit einer durchgängigen Produktlinie bietet Heidenhain heute CNC-Steuerungen für alle gängigen Maschinentypen in den Bereichen Fräsen und Drehen an, von der einfachen dreiachsigen CNC-Maschine bis hin zu hochkomplexen Bearbeitungszentren. Die TNC-Steuerungen verbinden hohe Performance mit einfacher Bedienbarkeit. Die neueste Generation TNC7, die auf der EMO 2021 vorgestellt wurde, bietet eine zukunftsweisende Benutzeroberfläche mit aufgabenorientiertem Multitouch-Bedienkonzept sowie intuitives Einrichten von Werkstücken mit smarten Antastfunktionen.

4. Mitsubishi

Als Teil des japanischen Mischkonzerns Mitsubishi bietet Mitsubishi Electric ein breites Lösungsangebot für die Fertigungsindustrie. Dazu zählen Komponenten für die Fabrikautomation wie Roboter, Antriebs- und Steuerungssyteme sowie mit e-Factory ein umfassendes Digitalisierungskonzept. Ferner stellt Mitsubishi Laserschneidanlagen und Erodiermaschinen her. Und eben auch CNC-Steuerungen, was nicht immer auf den ersten Blick sichtbar ist. So liefert Mitsubishi seit langem die CNC-Hardware für Yamazaki Mazak, einen der größten Werkzeugmaschinenhersteller überhaupt. Die japanische Kooperation startete 1979, und 1981 wurde mit der Mazatrol T1 die erste Dialogsteuerung der Welt vorgestellt. Mitsubishi-Steuerungen kommen aber auch bei etlichen anderen Werkzeugmaschinenherstellern zum Einsatz, etwa bei Index Traub, Müga oder Citizen.

Ende 2014 hat Mitsubishi eine neue Steuerungsgeneration lanciert, die über einen dedizierten Prozessor für die CNC-Verarbeitung verfügt. Die CNC-spezifische CPU soll einen Meilenstein in der Hochgeschwindigkeits- und Hochgenauigkeitsbearbeitung setzen und kommt in der M800V/80V-Serie zum Einsatz. Diese kommt im Paket mit einem innovativen Touch-Display, das Maßstäbe in puncto Bedienbarkeit setzen soll.

Mit der M8V-Serie hat Mitsubishi Electric auf der EMO Milano 2021 eine Reihe innovativer Steuerungen für die CNC-Bearbeitung vorgestellt. Neu ist das in der CNC integrierte WLAN. Benutzer können so jederzeit und überall mithilfe verbundener Geräte, wie beispielsweise Tablets, auf die CNC-Maschinen zugreifen. Das störunempfindliche Design macht die Bedienung und Überwachung dabei zuverlässig und sicher.Die M8V-CNC-Serie bietet darüber hinaus ein hohes Maß an Präzision und Geschwindigkeit. Sie kombiniert eine speziell für CNC optimierte CPU mit innovativer OMR-CC-Regelung (Optimum Machine Response – Contour Control) und automatischer Schnittlastkontrolle (Cutting Load Control, CLC). Unternehmen profitieren so von hoher Genauigkeit und können zudem Bearbeitungszeiten verkürzen. Ein weiterer Vorteil für die Metallbearbeitung entsteht durch die hohe Achsanzahl für Bearbeitungszentren und Drehmaschinen. Außerdem wurde die Verarbeitungsgeschwindigkeit des NC-Programms verdoppelt.

5. Bosch Rexroth

Bosch Rexroth mit Sitz in Lohr am Main bietet ein breites Portfolio an Fabrikautomations- und Steuerungslösungen an. Kompetenz im Bereich Maschinensteuerung erwab sich das Unternehmen, damals noch unter dem Namen Rexroth, 1965 mit der Übernahme der Indramat GmbH. Drei Jahre später wurde Rexroth von Mannesmann übernommen, 2021 dann von Bosch. Die Indramat GmbH firmierte um in Bosch Rexroth – Electric Drives & Controls GmbH der Bosch Rexroth AG. Der Name Indramat wurde nicht weiter benutzt, in der Folge trugen die CNC-Steuerungen die Bezeichnung Indramotion.

Die Indramotion MTX zeichnet sich durch einen modernen CNC-Kern, eine offene, dezentrale Systemarchitektur und integrierte OPC-UA-Unterstützung aus. Sie deckt ein breites Anwendungsspektrum ab, das von hochproduktivem Fräsen, Drehen, Schleifen bis hin zum Stanzen, Schneiden, Lasern und Biegen reicht. Bis zu 250 Achsen in 60 Kanälen sind mit mit einer Steuerung realisierbar.

Die MTX-Steuerung kommt u. a. bei Werkzeugmaschinen der DVS Gruppe, von Weisser oder Mikron zum Einsatz.

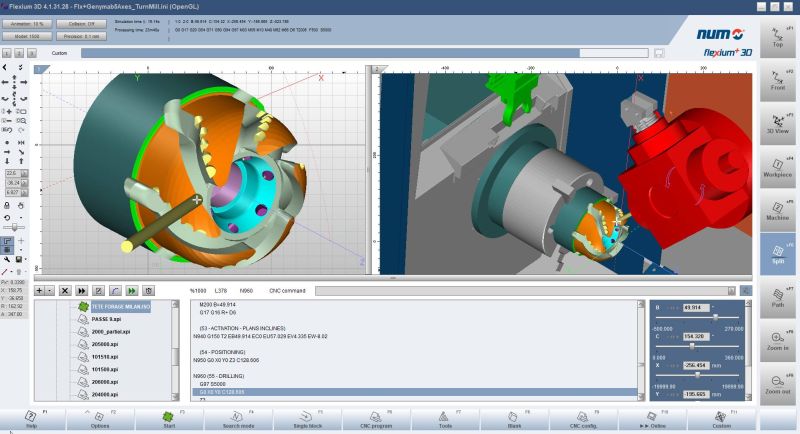

6. NUM

NUM hat bereits 1961 begonnen, eine CNC zu entwickeln. Bei der Markteinführung 1964 waren die Schweizer einer der ersten CNC-Anbieter weltweit. Heute ist die CNC-Technologie von NUM beispielsweise im Schleifbereich, im Retrofit und in Sondermaschinen aller Art verbreitet. Die CNC-Steuerungen zeichnen sich durch Offenheit des Systems für den Integrator aus und ermöglichen ihm ein einfaches Umsetzen seines Know-hows sowie eine perfekte Anpassung an die verschiedensten Maschinen.

Die Flexium+-CNC verfügt über leistungsfähige Prozessoren mit hoher Rechengeschwindigkeit und ein intelligentes Layout mit Potenzial für Erweiterungen. Mit ihrer Unterstützung von über 200 Achsen, mehr als 40 Kanälen, 4000 EAs, mehr als 1 GB SPS-Speicher und über 30 MB CNC-Anwenderspeicher ist die Flexium+ in der Lage, auch anspruchsvollste Anwendungen zu steuern. Dank voller Skalierbarkeit sind aber auch kleine Konfigurationen gut abbildbar.

Die 2022 vorgestellte FlexiumPro bietet größere Rechenleistung und arbeitet mehr als zehnmal so schnell wie die Flexium+. Basierend auf einem Multicore-ARM-Prozessor ist der Real Time Kernel (RTK) mit fortschrittlicher System-on-Chip (SoC)-Technologie implementiert. Die hohe Integrationsdichte trägt dazu bei, die Anzahl der Komponenten erheblich zu reduzieren. Dies führt zu einer verbesserten Systemzuverlässigkeit und Kompaktheit. Im Unterschied zur Flexium+ ist bei der FlexiumPro ein Industrie-PC nicht zwingend erforderlich.

7. Fagor

Fagor Automation ist Teil der Mondragón Corporación Cooperativa, der größten Industriegenossenschaft der Welt mit Sitz im spanischen Mondragón. Neben Messsystemen stellen die Basken auch CNC-Steuerungen für Werkzeugmaschinen her. Diese sind u. a. im Heimatmarkt Spanien und in Asien verbreitet. Stark ist Fagor auch bei Sonderlösungen und im Retrofit-Bereich. Fagor bietet CNC-Systeme für Drehmaschinen, Fräsmaschinen, Laserschneidmaschinen und andere Anwendungen an.

Die neu entwickelte CNC-Plattform Quercus verbindet modernste Steuerungsalgorithmen mit einer flexiblen Architektur. Dabei sind CNC-Steuerung, Motoren und Antriebe mit einem neuen Servo-Kommunikationsbus verbunden. Mit dem schnellen, auf Ethernet basierenden Sercos III-Bus sind Geschwindigkeiten bis 100 MBd erreichbar. So kann die CNC viel mehr Informationen als bisher empfangen und verwalten, die von den Servoachsen und Spindeln gesendet werden. Die Fehleranfälligkeit wird dadurch signifikant verringert.

Das Informationsmanagement ist in der CNC zentralisiert. Alle angeschlossenen Module wie Servoantriebe, Motoren oder Feedback-Geräte werden automatisch erkannt, was Versionsaktualisierungen sowie die Funktionserweiterung und -verwaltung erleichtert.

Die Multiplattform HMIelite ermöglicht eine leichte Anpassung der Arbeitsumgebung und die korrekte Anzeige auf jeder Bildschirmgröße, auch auf mobilen Geräten. Die neue grafische Benutzeroberfläche fördert intuitives Bedienen.

Die neu konzipierten CNCs und Antriebsmodule von Fagor sind sehr leistungsfähig und benötigen bis zu 60 % weniger Platz als die Vorgänger. Das System verfügt über Einzel- und Doppelantriebsmodule, um Platz im Schaltschrank zu sparen. Ein einziges Servoantriebsmodul kann zwei Achsen steuern.

8. Mazak

Yamazaki Mazak, ein 1919 im japanischen Nagoya gegründetes, inhabergeführtes Unternehmen, ist heute einer der weltgrößten Werkzeugmaschinenhersteller. Für seine Mazatrol-CNC nutzt Mazak die Steuerungstechnologie von Mitsubishi. Die Zusammenarbeit beider Unternehmen startete 1979, und zwei Jahre später wurde mit der Mazatrol T1 die weltweit erste erste Dialogsteuerung vorgestellt. Sie ersparte dem Maschinenbediener komplizierte Berechnungen von Schnittbedingungen und Bewegungsabläufen und stellte damit einen Sprung in der Bedienbarkeit von Werkzeugmaschinen dar.

Die Entwicklung ging kontinuierlich weiter, bis hin zur aktuell 7. Steuerungsgeneration. Durch den Einsatz von Mitsubishi Electrics CNC-spezifischer CPU mit bis zu dreifach gesteigerten Verarbeitungsgeschwindigkeiten und mit einem innovativen und hochpräzisen Antriebssystem setzt die Mazatrol Smooth CNC Maßstäbe in puncto Performance. Sie zeichnet sich außerdem durch komfortable Bedienung via Touch-Display und intelligente Funktionen aus. Unter dem Label SmoothAi kombiniert Mazak die CNC mit einer Reihe von Softwarepaketen, basierend auf dem Einsatz künstlicher Intelligenz (KI), digitaler Zwillinge (Digital Twins) und Automatisierungstechnik.

9. Okuma

Okuma mit Stammsitz im japanischen Oguchi ist einer der weltweit führenden Hersteller von CNC-Werkzeugmaschinen. Dabei ist das Unternehmen Komplettanbieter: Maschinen, Antriebe, Motoren, Encoder, Spindel- und CNC-Steuerungen werden von Okuma selbst entwickelt und gefertigt.

1963 entwickelte Okuma die hauseigene CNC-Steuerung OSP mit Absolutwert-Positionsencodern. Heute bietet das Unternehmen mit der OSP suite performante CNC-Steuerungen auf höchstem Niveau an. Der Fokus liegt sowohl auf Bedienbarkeit, als auch auf Produktivität. Die aktuelle CNC-Generation OSP-300A ist in vier Ausprägungen für Drehmaschinen, Bearbeitungszentren, Multitasking-Maschinen und Schleifmaschinen verfügbar. Der Bediener bekommt Applikationen wie das Thermo-Friendly Concept, Collision Avoidance System, Machining Navi oder 5-Axis Auto Tuning System geboten. Zudem hat er die Möglichkeit, das Interface seinen Bedürfnissen individuell anzupassen. Wer noch mehr Komfort will, kann weitere Anwendungen integrieren, die gemeinsam mit Werkzeug-, Messgeräte- und Systemherstellern für spezielle Fertigungsanforderungen entwickelt wurden.

Die kommende CNC-Generation OSP-P500 feierte auf der Jimtof 2022 Premiere und soll im Laufe des Jahres 2023 in die Okuma-Werkzeugmaschinen Einzug halten. Sie bietet höhere Bearbeitungsgeschwindigkeiten, erweiterte Funktionen zur Kollisionsvermeidung und komfortable Unterstützung von Dreh- wie Fräsoperationen. Mit dem Konzept der zwei digitalen Zwillinge lassen sich Maschine und Prozess auf der Steuerung und simultan auch auf einem PC simulieren.

10. Haas

Haas Automation, der größte US-Werkzeugmaschinenhersteller, wartet mit einer eigenen CNC-Steuerung auf. Sowohl Hardware als auch Software werden im eigenen Haus entwickelt und gebaut sowie speziell für Haas-Werkzeugmaschinen optimiert. Die Haas-Steuerung ist einfach zu erlernen und zu bedienen und über die gesamte Produktlinie hinweg gleich.

Das visuelle Programmiersystem (VPS) von Haas erlaubt es, in kurzer Zeit G-Code-Programme mit elementaren Teilebearbeitungen zu erstellen, mit formularähnlichen Vorlagen zur Definition der Merkmale.

Haas-Maschinen werden auch in Bildungseinrichtungen auf der ganzen Welt eingesetzt, sodass die Absolventen bereits mit der Steuerung vertraut sind, was die Suche nach neuen Bedienern und Programmierern erleichtert und die Ausbildung vereinfacht.

11. Hurco

Die Werkzeugmaschinen des US-Herstellers Hurco verfügen über eine eigene, dialogbasierte Steuerung: Die MAX 5 ist in zwei Varianten erhältlich. In Verbindung mit der Steuerungs-Software WINMAX ermöglicht sie hohe Flexibilität für jeden Bedarf und bietet zahlreiche Möglichkeiten für die CNC-Verarbeitung.

2-, 4- und 5-Achs-Bearbeitungen lassen sich direkt an der Steuerung programmieren – einfach unter Zuhilfenahme des Volumenmodells. Durch die Solid Model-Import-Option können 3D-Modelle, die als STEP-Datei vorliegen, direkt von Hurco-Maschinen importiert werden. Damit vereinfacht sich insbesondere die 5-Seiten-Bearbeitung. Charakteristisch für die WINMAX-Steuerung sind die zwei Bildschirme: Auf dem linken wird das Programm angezeigt, auf dem das Volumenmodell mit gleichzeitiger Simulation der erzeugten Bearbeitung.

12. Fidia

Fidia mit Haupsitz in Turin entwickelt, fertigt und verkauft numerische Steuerungen, Antriebe und Fräsmaschinen für den Werkzeug- und Formenbau und die Luft- und Raumfahrtindustrie. Seit seiner Gründung 1974 zählt das Unternehmen zu den Marktführern auf dem Gebiet der Numerischen Steuerungen für das Fräsen komplexer Oberflächen.

Die Italiener bieten ihre CNC-Plattfom in drei Klassen an: Die Fidia C40 Vision ist eine Hochleistungs-CNC-Steuerung für komplexe Anwendungen und Hochgeschwindigkeitsbearbeitung in der Luftfahrtindustrie sowie im Automotive- und Energiesektor. Die Multi-Prozessor-Architektur ermöglicht den Einsatz moderner Funktionen, die von Fidia zur Verbesserung von Effizienz und Maschinensicherheit entwickelt wurden. Ein Beispiel ist die Software ViMill, die in Echtzeit jegliche Kollision zwischen Werkzeug, Maschine und Werkstück während der Fräsbearbeitung verhindert – sowohl im Jog-Betrieb als auch bei der Ausführung des Fräsprogramms.

Die C20 eignet sich durch ihre lineare und kompakte Bauweisee für eine Vielzahl von Werkzeugmaschinen, von traditionellen Fräs- und Bohrmaschinen über Bearbeitungszentren bis hin zu hochkomplexen Hochgeschwindigkeitsfrässystemen.

Mit der nC19 hat Fidia zudem eine kompakte und effiziente Steuerung für moderne Werkzeugmaschinen entwickelt, die sich durch eine optimierte Elektronik auszeichnet.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,