Eine der wichtigsten Kenngrößen einer Werkzeugmaschine ist das Zeitspanvolumen. Dieses beschreibt das zerspante Volumen pro Zeit und ist eine Bewertungsgröße der Maschine. Die Hochgeschwindigkeitszerspanung (HSC) ist ein Verfahren, bei dem durch die Maximierung der Schnittparameter das Zeitspanvolumen gesteigert wird. Dabei fällt dem Führungssystem der Achsen durch die hohe Antriebsdynamik beim HSC-Fräsen eine besondere Aufgabe zu. Als Bindeglied zwischen Antriebsachse und Struktur muss es eine hohe Dynamik durch geringe Vorschubkräfte ermöglichen. Die zweite Aufgabe ist das Aufnehmen von Kräften aus dem Bearbeitungsprozess. Ziel ist eine möglichst geringe Nachgiebigkeit, um auch relative enge Fertigungstoleranzen einhalten zu können.

Aufgrund der hohen Dynamik der Achsen beim HSC-Fräsen werden Vorschubachsen und Maschinengestell zu Schwingungen in allen Raumrichtungen angeregt. Auftretende Schwingungen mindern die Fertigungsgenauigkeit. Daher müssen die Schwingungen gedämpft werden. Die Dämpfung kann passiv durch den Kontakt einzelner Bauteile oder durch ein aktiv geregeltes System erfolgen.

Bei passiver Dämpfung wird die Schwingungsenergie meist durch Reibung dissipiert. Bei Wälzführungen, die typischerweise in Werkzeugmaschinen eingesetzt werden, erfolgt die Dämpfung orthogonal zur Führungsrichtung in der Kontaktzone zwischen den Wälzkörpern der Führungsschiene. In Führungsrichtung besteht die Dämpfung aus der Kontaktzonendeformation, durch Reibung der Wälzkörper mit den Wänden im Wälzkanal und durch die Verdrängung des Schmierstoffes. Schwingungen in Führungsrichtung können zu Positionsabweichungen führen und somit die Fertigungsgenauigkeit mindern. Daher wird eine hohe Dämpfung in Führungsrichtung bei der Konstruktion angestrebt.

Zur weiteren Steigerung der Dämpfung können Dämpfungsschlitten eingesetzt werden, die die Reibung zwischen Führungsschiene und Achse erhöhen. Allerdings führen alle reibungsbasierten Dämpfungssysteme dazu, dass ein Teil der Antriebsleistung zur Überwindung der Reibung aufgewendet werden muss und somit die Achsdynamik der Antriebsachse reduziert wird.

Bei aktiv gedämpften Systemen werden durch den Antrieb Gegenschwingungen eingebracht, die die auftretenden Schwingungen herabsetzen. Die Gegenschwingungen können frequenzspezifisch eingebracht werden, sodass die Achsdynamik dabei weitestgehend unbeeinflusst bleibt. Die aktive Dämpfung kann jedoch nur Schwingungen in Antriebsrichtung dämpfen. Schwingungen in den verbleibenden Freiheitsgraden können nicht gedämpft werden.

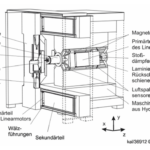

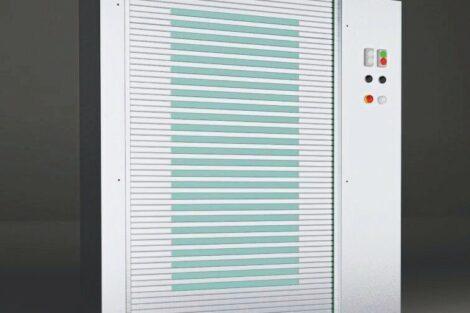

Ein System, welches durch seine Aktorik Schwingungen in allen Freiheitsgraden aktiv dämpfen kann, ist die elektromagnetische Linearführung. Der Aufbau der elektromagnetischen Linearführung der z-Achse der „Schnellen Maschine“ ist in Bild 1 gezeigt.

Jeweils 4 der insgesamt 8 Elektromagnete sind im vorderen und hinteren Bereich des Achsschlittens in einer O-Anordnung montiert. Ihnen gegenüber sind magnetische Rückschlussschienen am Maschinengestell befestigt, die den magnetischen Fluss der Elektromagneten leiten. Die elektromagnetische Linearführung ist derart konstruiert, dass sich im Betrieb ein Luftspalt von 500 µm zwischen Rückschlussschiene und Elektromagnet ergibt. An der Grenzfläche zwischen Elektromagnet und Luftspalt entsteht aufgrund der magnetischen Reluktanz, in Abhängigkeit der vom Elektromagneten erzeugten magnetischen Flussdichte, eine Kraft FMagnet, die in Richtung des Luftspaltes wirkt. Der zur Erzeugung der magnetischen Flussdichte benötigte elektrische Strom wird durch spezielle Stromsteller geregelt. Die Kraft der Elektromagneten wird genutzt, um den Achsschlitten der z-Achse gegen die Schwerkraft in Schwebe zu halten und Störkräfte aus dem Bearbeitungsprozess zu kompensieren.

Die elektromagnetische Linearführung arbeitet aufgrund des Schwebens vollständig kontaktfrei. Ihre reibungsfreie Funktionsweise ermöglicht den Aufbau von potenziell hochdynamischen Vorschubachsen. Durch die O-Anordnung der Elektromagnete können sowohl Kräfte in x- und y-Richtung der Maschine als auch Drehmomente um die z-Achse aufgenommen werden. Durch die Aufteilung der 8 Elektromagnete in 2 Lagerpunkte am vorderen und hinteren Achsschlitten können zusätzlich noch Drehmomente um die x- und y-Achse aufgenommen werden. Die Einbaulage der elektromagnetisch geführten Achse in der „Schnellen Maschine“ wird in Bild 2 gezeigt.

Die Vorschubkraft der Achse muss wie bei herkömmlichen Führungssystemen durch einen zusätzlichen Antrieb bereitgestellt werden. Aufgrund ihrer kontaktlosen Krafterzeugung eignen sich Lineardirektantriebe besonders. Lineardirektantriebe bestehen aus einem spulenbesetzten Primärteil und einem magnetischen Sekundärteil. Aufgrund des magnetischen Sekundärteils entstehen zwischen Primär- und Sekundärteil ebenfalls Reluktanzkräfte. Diese bei herkömmlichen Führungssystemen unerwünschten Anziehungskräfte können bei elektromagnetischen Linearführungen durch Anwinkeln der Antriebe genutzt werden, um durch die Anziehungskraft die Gewichtskraft des Achsschlittens zu kompensieren.

Die Regelung von elektromagnetischen Linearführungen erfolgt durch ein Mehrkörperregelungssystem, welches die Schwebeposition des Achsschlittens stabilisiert. Das Regelungssystem verfügt über ein Modell des mechanischen Verhaltens des Spindelschlittens, auf dem die Frässpindel montiert ist. Durch die Regelung können gezielt kritische Schwingungszustände in allen Freiheitsgraden des Spindelschlittens gedämpft werden. Die aktive Dämpfung des Spindelschlittens reduziert die Positionsabweichungen des Werkzeuges und steigert die Fertigungsqualität bei gleichbleibender Leistung der Achsantriebe. Die Luftspaltregelung der Elektromagneten ermöglicht dabei nicht nur eine hochgenaue Positionierung des Werkzeuges. Während des Eingriffs des Werkzeuges mit dem Werkstück entstehen die Prozesskräfte, die bei lang auskragenden Werkzeugen eine deutliche Verformung zur Folge haben. Durch die elektromagnetische Linearführung stehen der Regelung fortlaufend die am Spindelschlitten anliegenden Kräfte zur Verfügung. Mittels eines Werkzeugmodells kann die Abdrängung der Werkzeugspitze beim Fräsen bestimmt und durch die elektromagnetische Führung während des Fräsprozesses ausgeglichen werden. So wird stets eine formtreue Bearbeitung sichergestellt.

Hybride Positioniersysteme

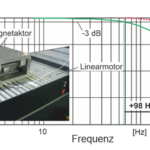

Positioniersysteme, bei denen einzelne Achsrichtungen durch mehrere Antriebe mit unterschiedlicher Antriebstechnik beeinflusst werden, werden als hybride Positioniersysteme bezeichnet. Ein hybrides Positioniersystem besteht dabei in der Regel aus einem regulären Antriebssystem zur Grobpositionierung und einem hochdynamischen Antriebssystem zur Feinpositionierung des Aktors. Ein solches Positioniersystem wird durch den Versuchsstand in Bild 2 gezeigt.

Der Versuchsstand besteht aus einem regulären Lineardirektantrieb und einem seriell montierten Reluktanzantrieb. Letzterer beruht auf zwei differentiell angeordneten Elektromagneten und einem Rückschlussjoch, welches am oberen Aktorschlitten befestigt ist. Der Schlitten wird durch zwei Linearführungen geführt. Der Führungsfrequenzgang des Magnetaktors weist eine um 98 Hz höhere Bandbreite auf, wodurch dieser sich für die Verwendung als Feinpositionierantrieb eignet. Der Lineardirektantrieb kann als Vorschubachse über den kompletten Achsbereich verfahren werden, wohingegen der Reluktanzantrieb lediglich über einen Stellweg von 4 mm verfügt.

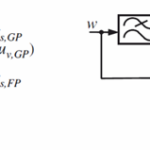

Eine Herausforderung beim Einsatz von hybriden Positioniersystemen ist die Vorgabe der Führungsgröße. Durch die Aufteilung des Positioniersystems in ein Grobpositioniersystem (GP-System) und ein Feinpositioniersystem (FP-System) muss die Führungsgröße des Gesamtsystems auf die beiden Teilsysteme aufgeteilt werden. Hierfür haben sich zwei Ansätze als anwendbar erwiesen, deren Struktur in Bild 3 gezeigt wird.

Der erste Ansatz ist die Vorgabe der Gesamtführungsgröße w als Sollwert des GP-System xs,GP . Der entstehende Regelfehler aus der Führungsgröße und der Ist-Position des GP-Systems xi,GP wird nach Berücksichtigung des beschränkten Stellweges dem FP-System als Sollwert xs,FP vorgegeben. Dabei ist es möglich das Führungsverhalten der Regelung durch eine vorgesteuerte Stellgröße uv,GP zu erhöhen.

Beim zweiten Ansatz, der frequenzselektive Sollwertaufteilung, wird die Bandbreite der Führungsgröße durch ein Tiefpassfilter verringert, bevor sie dem GP-System als Sollwert übergeben wird. Durch die Berechnung der Differenz aus Führungsgröße und gefiltertem Sollwert wird dem FP-System die hochfrequenten Anteile der Führungsgröße übergeben.

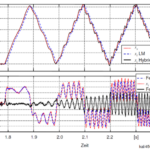

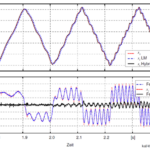

Um die Ansteuerverfahren zu validieren, wurden dem hybriden Positioniersystem eine Solltrajektorie, bestehend aus einem 5-Hz-Dreieckssignal mit einer Amplitude von 1 mm mit überlagertem sin2-Signal mit einer Amplitude von 40 µm und einer linear steigenden Frequenz von 10 – 100 Hz vorgegeben und die Positionsabweichung des Lineardirektantriebes und des hybriden Positioniersystems untersucht. Bild 4 zeigt den Vergleich des Positionierverhaltens des hybriden Positioniersystems und des Lineardirektantriebes mit Vorgabe des GP-Schleppfehlers an das FP-System (Bild 3 links). Im oberen Graphen wird die Solltrajektorie xs sowie die Ist-Position des Lineardirektantriebes (xi LM) und die Ist-Position des hybriden Positioniersystems (xi Hybrid) dargestellt. Der untere Graph zeigt die Ist-Position des Magnetaktors (xi MA) und die Positionierfehler des Lineardirektantriebes (Fehler LM) und des hybriden Positioniersystems (Fehler Hybrid).

Die Position des Lineardirektantriebes weist einen Schleppfehler gegenüber der Solltrajektorie auf. Dieser Schleppfehler wird dem FP-System als Sollwert für die Feinpositionierung vorgegeben. Der Fehler des hybriden Positioniersystems liegt deutlich unterhalb des Schleppfehlers. Mit weiter steigender Frequenz steigt auch der Fehler des hybriden Positioniersystems aufgrund des zunehmenden Phasenverlustes des Reluktanzantriebes. Der Root Mean Square Error (RMSE) des Lineardirektantriebes ergibt sich zu 51 µm über die gesamte Messung, wohingegen der RMSE des hybriden Systems bei lediglich 18 µm liegt. Durch die Verwendung des hybriden Positioniersystems konnte der RMSE um 64 % verringert werden.

Die Ansteuerung mittels frequenzselektiver Sollwertvorgabe wurde mit dem gleichen Führungsgrößensignal untersucht. Bild 5 zeigt das Verhalten des hybriden Positioniersystems mit frequenzselektiver Sollwertvorgabe. Es ist zu erkennen, dass durch die Verwendung der frequenzselektiven Sollwertvorgabe die Abweichungen des hybriden Positioniersystems bei höher frequenten Führungssignalen eine geringere Abweichung aufweist. Diese geringeren Abweichungen spiegeln sich auch im RMSE wider. Der RMSE des hybriden Positioniersystem beträgt 3,8 µm, was einer Verringerung um 92,5 % bezüglich der mittleren Positionsabweichung des Lineardirektantriebes allein entspricht. Demnach sind hybride Positioniersysteme gut geeignet, um die Positioniergenauigkeit von Vorschubachsen zu erhöhen.

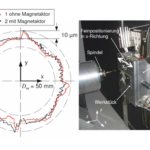

Zur Validierung dieser Ergebnisse in einer Werkzeugmaschine wurde der Reluktanzantrieb auf den Werkstücktisch der Schnellen Maschine montiert. Der Aufbau ist in Bild 6 gezeigt. Das hybride Positioniersystem ist in Richtung der X-Achse der Schnellen Maschine ausgerichtet. Als Sollwertvorgabe wurde die Schleppfehlervorgabe genutzt. Eine Untersuchung der frequenzselektiven Sollwertvorgabe ist nicht möglich, weil ein Eingriff in die Werkzeugmaschinensteuerung zur Filterung der Führungsgröße nicht möglich ist.

Der Kreisformtest der Schnellen Maschine weist typische Quadrantenübergangsabweichungen (markierter Bereich) einer Werkzeugmaschine mit Profilschienenführungen auf. Die Quadrantenübergangsabweichungen entstehen in der Regel durch die Reibungskräfte der Profilschienenführungen im Ruhezustand der Achse. Diese Abweichungen können durch den Einsatz des hybriden Positioniersystems verringert werden.

Elektromagnetische Linearführungen als hybride Positioniersysteme

In der Schnellen Maschine können sowohl der Werkzeugtisch als auch die elektromagnetische Linearführung simultan in den gleichen Achsrichtungen bewegt werden. Aus der Superposition beider Bewegungen ergibt sich eine Gesamtpositionierbewegung der Werkzeugspitze bezüglich des Werkzeugtisches. Die elektromagnetische Linearführung stellt daher ein hybrides Positioniersystem dar, welches in der Lage ist, Bahnfehler der Vorschubachsen dynamisch zu kompensieren.

Um die elektromagnetische Linearführung auch als hybrides Positioniersystem nutzen zu können, wird ein Maschinensteuerungssystem benötigt, welches sowohl die Regelung der Magnetführung als auch einen Zugriff auf die Antriebe der Vorschubachsen ermöglicht. Das IFW entwickelt daher ein ganzheitliches System zur Steuerung und Regelung von Werkzeugmaschinen mit elektromagnetischen Linearführungen. Die Entwicklung eines umfänglichen Steuerungssystems für Werkzeugmaschinen, welches gleichzeitig eine hohe Datenübertragung für die Regelung von komplexen Systemen ermöglicht, ist ein aufwendiges Unterfangen. Zur Unterstützung bei diesem Vorhaben erfolgt die Entwicklung der Maschinensteuerung in Kooperation mit Beckhoff Automation.

Elektromagnetische Linearführungen konnten sich trotz der langjährigen Untersuchungen im Forschungsbereich bisher noch nicht in der Industrie durchsetzen. Dies ist vorrangig darin begründet, dass die Entwicklung und die Inbetriebnahme von elektromagnetischen Linearführungen mit hohem Aufwand verbunden sind. Durch die Kooperation des IFW mit Beckhoff Automation wird im Rahmen des Transferprojekts das bestehende Wissen aus der Forschung genutzt, um sowohl die Entwicklung von Magnetaktoren zu vereinfachen als auch die Inbetriebnahme des Führungssystems zu automatisieren.

Institut für Fertigungstechnik und

Werkzeugmaschinen (IFW) Hannover

https://www.ifw.uni-hannover.de

Die Autoren

Prof. Dr.-Ing. Berend Denkena, Henning Buhl, M.Sc., Daniel Herda, M.Sc., Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover.

Danksagung

Die Autoren danken der Deutschen Forschungsgemeinschaft (DFG) für die Förderung des vorgestellten Transferprojekt T13 „Kompensation von Bahnfehlern bei dynamischen Bewegungen in Werkzeugmaschinen mit elektromagnetischen Linearführung“ des Sonderforschungsbereiches 871.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,