„Mit Tebis 4.1 sparen Fertigungsunternehmen vom Datenimport bis zum fertigen Bauteil sehr viel Zeit. Vor dem Hintergrund der konsequent durchgezogenen Automatisierung sind bis zu 85 % Zeitersparnis drin“, so Torsten Fiedler aus der Implementierung CAM bei Tebis. Die Datenaufbereitung – die Grundlage für die automatisierte CAM-Programmierung – lässt sich auf Basis parametrischer CAD-Schablonen schnell und einfach erledigen. Quasi per Mausklick werden Bohrungen für Spannsysteme gesetzt, Anstellungen definiert, Füllflächen konstruiert oder Rohteile erstellt.

Änderungen lassen sich mit dem Release 3 direkt und komfortabel über Benutzerparameter und Formeln steuern. Die CAD-Elemente werden automatisch in passende CAM-Schablonen übernommen. Zudem wurde die Tebis-eigene NC-Job-Technologie optimiert und vereinfacht.

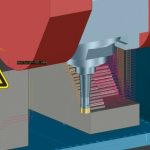

Virtuelles Rüsten im CAD/CAM-System

Darüber hinaus lässt sich die Maschine bereits im CAD/CAM-System virtuell rüsten und die Qualität der Ergebnisse kann geprüft werden. Auf diese Weise wird auch der Maschinenbediener enorm entlastet, was gerade in Zeiten des Fachkräftemangels ein sehr großer Vorteil ist. Tebis gibt an, dass sich mit dieser Vorgehensweise – je nach Bauteilkategorie – bis zu 85 % der Zeit sparen lassen. Selbst bei der Fertigung komplexer Bauteile seien Zeiteinsparungen von über 40 %möglich.

Speziell für die Wirkflächenkonstruktion im Werkzeugbau bietet Tebis 4.1 Release 3 eine neue Funktion, mit der sich theoretisch ausgelegte Beschnittkanten für Flansche bei Tiefzieh- und Biegeteilen schnell und einfach ermitteln lassen. Die Materialstärke des Bauteils sowie die Lage der neutralen Faser werden berücksichtigt. Damit entfällt das hochpräzise, manuelle Nacharbeiten.

Effizienter schlichten und hohe Bauteilqualität

Geometrien mit steilen Flankenflächen, geraden Bodenflächen sowie Ein- und Auslaufradien wie Rippen und Nuten lassen sich automatisiert und mit gleichmäßigem Zeilenabstand 3-achsig und Z-konstant bearbeiten.

Da somit die Ein- und Auslaufradien ohne Abhebebewegungen in einem Zug mitgefertigt werden, entsteht eine hervorragende Bauteilqualität.

Kollisionsüberwachung mit Materialabtragssimulation

Die Materialabtragssimulation garantiert eine sicherere Fertigung und liefert ein zusätzliches starkes Argument für die Verifikation der Werkzeugwege in der CAD/CAM-Umgebung noch vor der NC-Ausgabe: Das auf dem Modell tatsächlich vorhandene Material wird zu jedem Zeitpunkt der Zerspanung zuverlässig berücksichtigt. Die Prüfung erfolgt direkt am Rohteil, das in Echtzeit aktualisiert wird.

Drehen mit komfortablem Abstechen des Bauteils

Für die automatisierte Bearbeitung auf Drehmaschinen oder Dreh-Fräszentren lassen sich Bauteile mit einer speziellen Funktion vom Stangenmaterial abstechen. Währenddessen kann das Bauteil entgratet und die Stangenseite plangedreht werden. Das abgetrennte Bauteil kann auf die zweite Spindel übergeben oder vom Bauteilgreifer/-fänger übernommen werden. Alle Vorgänge werden automatisch angesteuert und sicher simuliert.

Sonderwerkzeuge flexibel einsetzen

Kombinierte Sonderwerkzeuge, die über mehrere Schneidenbereiche mit unterschiedlichen Durchmessern verfügen, lassen sich zum Bohrfräsen und Gewindefräsen von Bohrungen und Kreistaschen hochflexibel nutzen. Dies spart Werkzeugwechsel und Verfahrbewegungen bei gleichzeitig hoher Prozesssicherheit.

Um die automatisierte CAM-Programmierung einfacher durch gezielte interaktive Eingriffe zu beeinflussen, lassen sich manuelle Änderungen an einer Bearbeitung automatisch auf weitere Bearbeitungen übertragen. So entstehen schnell NC-Programme auf der Basis des hinterlegten Wissens und der Erfahrung des Anwenders.

Tebis Technische Informationssysteme AG

www.tebis.com

AMB Halle 2 Stand B04

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,