Firmen im Artikel

Die Einführung eines erweiterten Toolmanagements in einem Fertigungsbetrieb ist mit einem Initialaufwand verbunden. Natürlich müssen einmal die notwendigen Daten in die Plattform-Datenbank eingespeist werden. Oftmals wird dieser Initialaufwand aber überschätzt und er gerät somit zu einer großen Hemmschwelle für eine Systemeinführung.

Mit dem „Coscom 50 Stunden Projekt“ will der Softwareanbieter aufzeigen, dass man mit seinen smarten Tools und System-Automatismen in kürzester Zeit eine arbeitsfähige Datenlage erzeugen kann. In diesem Projekt kommen bewusst keine Datenschnittstellen zu übergeordneten Systemen zum Einsatz. Die Daten und Informationen zur definierten Ausgangslage des Projektes stammen aus dem Coscom-Praxiseinsatz.

Ausgangslage

Zum Start steht ein ZIP-Archiv mit Daten und Informationen zu 9 Fertigungsartikeln und den notwendigen Betriebsmitteln zur Verfügung. Es umfasst CAD-Downloadfiles von den Werkzeugherstellern zu 270 Werkzeugkomponenten, Informationen zu den Lagerorten der Werkzeugkomponenten und deren Bestandsmengen sowie CAD-Files zu den Fertigungsartikeln (Roh- und Fertigteile). Die 9 Fertigungsartikel benötigen in Summe 21 Arbeitsgänge, dazu gibt es 21 Exceltabellen mit den Arbeitsganginformationen. Hinzu gesellen sich 21 NC-Programme, 21 3D-CAD Spannsituationen, 166 PDF-Dateien der Komplettwerkzeugzeichnungen sowie Informationen zu den Maschinen (2 Maschinen innerhalb einer Fertigungsklasse) und der Standardwerkzeugbelegung pro Maschine, ebenso wie Informationen zu den Benutzern und Benutzerrechten.

Auf dieser Grundlage beginnen nun die Digitalisierung und Zuordnung der Informationen und Daten:

- Über die Oberfläche des Coscom Tooldirector werden die CAD-Daten der Werkzeugeinzelkomponenten importiert und ein Artikelstammdatensatz mit allen notwendigen Informationen erzeugt. Über eine smarte CAD-Unterstützung zum Aufbereiten der CAD-Information entsteht daraus eine echte 3D-CAD-Werkzeugkomponente, die für einen parametrischen Komplettwerkzeugzusammenbau geeignet ist. Mit der Zuordnung des gewünschten Lagerortes und der entsprechenden Bestandsmenge wird die Anlage des Artikelstammdatensatzes abgeschlossen.

- Die PDF-Zeichnungen dienen als visuelle Informationsquelle zur Erstellung der benötigten Komplettwerkzeuge. Mithilfe des parametrischen Coscom-Komplettwerkzeugzusammenbaus mit Plausibilitätsprüfung entstehen echte digitale Zwillinge (3D-CAD-Modelle). Die dazugehörigen Schnittdaten werden aus den entsprechenden NC-Programmen gelesen und materialklassenspezifisch erfasst. Die Eigenschaft „Standardwerkzeug“ an einer oder mehreren Maschinen wird per Klick gesetzt.

- Im Coscom Factorydirecor, dem operativen Eco-System-Baustein für die Organisation der artikelspezifischen Fertigungsdaten, werden die Fertigungsartikel angelegt und die 3D-CAD-Modelle für das Roh- und Fertigteil zugeordnet. Die Arbeitsplaninformationen liefern eine weitere Datenstrukturierungsebene, mit deren Hilfe eine eindeutige NC-Programmzuordnung realisiert wird. Die bereitgestellten NC-Programme werden als „DNC-fähige“ Datei diesen Datenstrukturen zugeordnet und die jeweilige Planfolge wird mit der Information der bereitgestellten 3D-CAD-Spannsituationen ergänzt.

- Die finale Zusammenführung der Fertigungsartikel-Stammdatensätze mit den Komplettwerkzeuginformationen erfolgt mithilfe eines automatischen Abgleichs der in den NC-Programmen verwendeten Werkzeuge und der eigentlichen Werkzeugdatenbank. Per Klick entsteht so für jedes NC-Programm eine digitale Komplettwerkzeugliste, inklusive Stücklisteninformationen und Montagevorschriften – die Grundlage für sämtliche Datenprozesse im Toolmanagement.

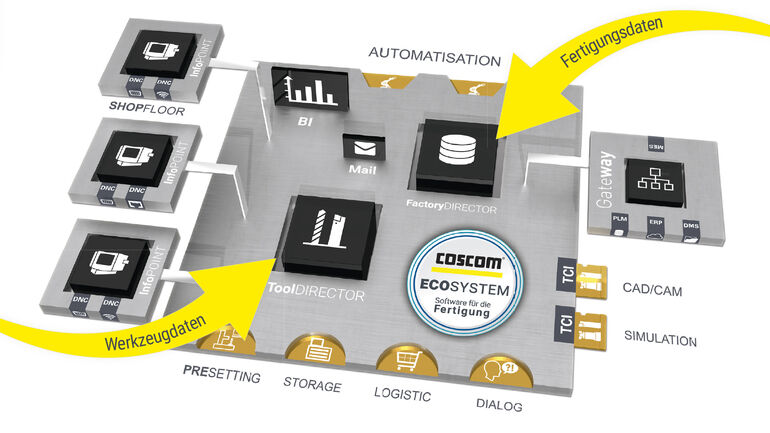

Mit dem Abschluss wurden in Summe 50 Stunden Arbeitszeit aufgewendet. Innerhalb dieser Zeit wurde auf Basis von verfügbaren, einzelnen Informationen und Daten ein komplettes Eco-System aufgebaut. Viele zusätzliche Informationen und Daten wurden automatisch vom System erzeugt und das notwendige Beziehungswissen für die Gestaltung digitaler Prozessabläufe hergestellt.

Der digitale Zwilling wird real

Der parametrische Werkzeugzusammenbau hat nun im Hintergrund eine Menge von zusätzlichen Daten und Verknüpfungen erzeugt:

- Soll L und Soll Q wurden automatisch generiert und in die Werkzeugdatenbank eingetragen.

- Dem Komplettwerkzeug wurde über eine Mappingfunktion das entsprechende Messprogramm (Zoller) zugeordnet und die variablen Messparameter wurden gesetzt.

- Informationen zur Montagevorschrift in Bild und Parametern liegen vor.

Die im Coscom-Eco-System entstandenen Komplettwerkzeuge können sofort per Schnittstelle am Voreinstellgerät genutzt werden. Eine „cyberphysische“ Konnektivität zum Voreinstellgerät lässt den Datensatz im System weiter lernen. Visuelle Unterstützung für eine korrekte Werkzeugmontage kann am Voreinstellgerät sichtbar gemacht werden. Zum Komplettwerkzeug wurden automatisch 3D-CAD-Kollisionsmodelle erzeugt. Die Abmessungen dieser Modelle werden in den Datensatz eingetragen. Über eine maschinenspezifische Mappingfunktion werden diese Informationen auch noch klassifiziert.

Bestückungsautomatismen für den Maschinenwerkzeugspeicher können so mit relevanten Daten versorgt werden. Die Zusatzaufwände für diese Datenbereitstellung werden eliminiert und die Daten können digital weiterverarbeitet werden. Coscom-TCI-Daten (Tooldata Cooperation Interface) ermöglichen die systemspezifische Aufbereitung des Komplettwerkzeuges zur Verwendung in CAM- und Simulationssystemen.

Die neutral verwalteten Werkzeugdaten wurden automatisch aufbereitet für den Einsatz in unterschiedlichen CAM- und Simulationssystemen. Das Resultat ist ein einheitlicher Werkzeugdatensatz für alle Datenkonsumenten – eine Stückliste zum Komplettwerkzeug mit allen wichtigen Informationen. Zusätzlich wurde eine Datenverknüpfung aufgebaut, die die Grundlage für Auswertungen (z. B. Verwendungsnachweise) bildet.

Fazit

Das Beispielprojekt zeigt laut Hersteller auf, dass der Aufbau einer Werkzeugdatenbank, eingebettet in einem Eco-System Ansatz, keinen großen Zeitaufwand in Anspruch nimmt und sofort Nutzen liefert. Coscom habe Lösungen geschaffen, bei denen sich der Praxisbezug in den Details der Softwaremodule wiederfindet. Trotz heterogener Datengrundlagen seien nicht mehr als 50 Stunden notwendig gewesen, um ein komplettes Eco-System aufzubauen – für einen sofortigen Nutzen wie auch als Einstieg für weitere Ausbauschritte.

Coscom Computer GmbH

www.coscom.de

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,