Firmen im Artikel

Um zu veranschaulichen, dass ERP und MES sich eher ergänzen als miteinander konkurrieren, soll folgendes Szenario dienen: Was nutzt es dem Werker an der Maschine, wenn sein Fertigungsprozess aus dem „Soll“ läuft, weil sich durch abweichende Eigenschaften im Rohmaterial das Bearbeitungsverhalten des Werkzeuges verändert und letztendlich Ausschuss produziert wird. Daraufhin verschlechtert sich der OEE der Anlage um einen Prozentpunkt. Der Produktionsleiter würde im ersten Schritt die Schuld beim Mitarbeiter suchen. Doch dieser hat für seinen Teilprozess alles richtig gemacht, den Fehler hat nicht er, sondern die Wareneingangskontrolle zu vertreten. Dieser Umstand wird auch in einer nachfolgenden Auswertung auf Grundlage der MDE-Daten und der Rückmeldeinformationen zu Ausschuss und den verbundenen Chargeninformationen deutlich. Doch dann ist es bereits zu spät!

Natürlich ist es wichtig, Fehler im Nachgang durch Auswertungen und Analysen zu erkennen, um diese oder besser deren Ursachen abstellen zu können. Mindestens ebenso wichtig ist jedoch die Aufgabe, Prozessabweichungen vom „Soll“ so zeitnah wie möglich allen beteiligten und einflussnehmenden Personen aufzuzeigen, damit Gegenmaßnahmen umgehend eingeleitet werden können. Hier trennt sich die Spreu vom Weizen: Von vielen ERP-Systemen, welche auch Datenerfassungsmöglichkeiten für die Produktion anbieten, werden lediglich Informationen erwartet, aber nur wenige zeitnah an den Werker zurückgegeben. Gerade wenn Prozessparameter wie Temperaturen, Drücke oder die Vorschubgeschwindigkeit einen Grenzwert über- oder unterschreiten, gilt es, so schnell wie möglich gegenzusteuern. Der Weg über ein ERP-System wäre zu lang.

Weitere für den Werker zusätzliche wichtige Informationen, wie Lagerinformationen zu Halbzeugen für den nächsten anstehenden Arbeitsgang, Informationen zur nächsten planmäßig anstehenden Anlagenwartung, aber auch Aufspann-, Zeichnungs- und NC-Programminformationen, sollen ihm zur richtigen Zeit am richtigen Ort angezeigt werden.

Ohne professionelle MES-Datenerfassung keine

Industrie 4.0

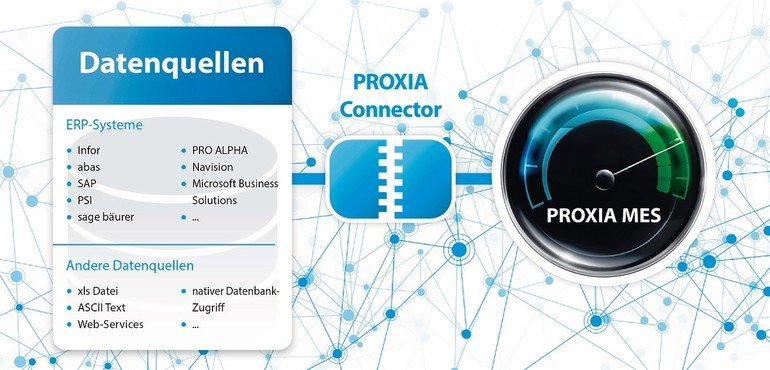

Dem Anspruch der horizontalen und vertikalen Vernetzung des Werkers in der Fertigung sowie der Anreicherung mit allen für ihn wichtigen Informationen zur richtigen Zeit, genügt aktuell wohl kaum ein ERP-System. Für eine moderne MES-Lösung, wie sie z. B. die Proxia Software AG bietet, ist genau das der Funktionsanspruch und damit die Grundlage für eine resiliente Produktion. Neben diesem Standard-Funktionsumfang eines MES sind weitere Eigenschaften wichtig, um maximalen Nutzen erreichen zu können. Eine MES-Lösung vom Spezialisten zeichnet sich dadurch aus, dass alle Teilprozesse in der Produktion nutzbringend unterstützt und alle beteiligten Personen mit Informationen versorgt werden. Dazu ist sie modular aufgebaut und kann, je nach Anforderung, um entsprechende Software-Bausteine erweitert werden. So werden MES-Projekte häufig „smart“ begonnen, um dann Schritt für Schritt zu

einer Gesamtlösung ausgebaut zu werden.

Proxia Software AG

www.proxia.com/de

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,