Das Wissen über fünf fundamentale Zusammenhänge ist für jedes Unternehmen elementar und entscheidet über Erfolg oder Misserfolg von Digitalisierungsprojekten. Denn wenn Digitalisierungsprojekte zäh laufen oder gar scheitern, dann liegt es ausnahmslos an der Nichtbeachtung der fünf Naturgesetze der Digitalisierung (Bild 1). Diese haben sich über Jahrzehnte als Basis für richtige Entscheidungen bewährt und haben auch in der Zukunft Gültigkeit. Wenn man sich daran orientiert, findet man viel leichter durch das Minenfeld der Digitalisierung.

1. Lean Management konsequent einsetzen und leben

Der Begriff „Lean Management“ bzw. „Lean Production“, zu Deutsch „schlanke Produktion“, beschreibt die Methoden und Verfahrensweisen zur effizienten Gestaltung der gesamten Wertschöpfungskette industrieller Güter und ist heute aktueller denn je.

Insbesondere Firmen, die in der Hochkonjunktur ein schnelles Wachstum realisieren konnten, haben selten klar definierte Arbeitsschritte und Methoden in ihren Prozessen, sondern häufig personenabhängige Abläufe, die sich kaum allgemeingültig digitalisieren lassen.

Prozesse sollten einfach, verschwendungsfrei, klar gestaltet und dokumentiert sein, bevor man sie digitalisiert. Schlechte analoge Prozesse werden durch die Digitalisierung nicht besser, sondern noch schlechter. Es ist auch keine gute Idee bewährte analoge Trampelpfade auf Mitarbeiterwunsch 1:1 zu digitalisieren, denn dadurch würde viel weiter greifendes Potenzial verschenkt.

2. Stammdaten müssen 100 % vollständig und fehlerfrei sein

Daten gelten mittlerweile als vierter Produktionsfaktor neben Boden, Kapital und Arbeit. Daten sind somit als eine kritische Ressource zu betrachten, die es entsprechend zu managen gilt.

Hier lauern zahlreiche Fallstricke. Viele enttäuschend gelaufene Projekte sind schlussendlich an den Stammdaten gescheitert. Die Anwendung, des an anderer Stelle bewährten Paretoprinzip (80-zu-20-Regel) ist hier komplett falsch und führt hundertprozentig zum Scheitern des Projektes! Mit nachvollziehbaren Beispielen lässt sich das untermauern und es können schrittweise gangbare Wege der Stammdatenvervollständigung gezeigt werden.

Wenn die erste große Hürde geschafft, und ein Teil der Stammdaten fehlerfrei und vollständig angelegt ist, dann darf auf keinen Fall über die Zeit eine Verschlechterung dieser Stammdaten einhergehen. Dazu ist ein automatisierter und immerwährender „Gesundheitscheck“ der Stammdaten notwendig.

3. Konnektivität im Brownfield herstellen

Als „Greenfield“ bezeichnet man eine „auf einer grünen Wiese“ komplett neu gebaute Firma, die mit modernsten Maschinen und Softwaresystemen ausgestattet ist. Quasi eine Firma ohne irgendwelche Altlasten, welche die Digitalisierung erheblich erschweren.

Die Wirklichkeit ist allerdings fast immer das Gegenteil, und zwar eine Firma mit einem historisch gewachsenen Maschinenpark, mit unterschiedlichsten Baujahren, Softwaresystemen und Versionsständen. Das nennt man auch „Brownfield“.

Beim Naturgesetz „Konnektivität herstellen“ geht es darum, mit dem unterschiedlichen „Zoo“ an Maschinen 24 Stunden am Tag, 7 Tage die Woche, 365 Tage im Jahr bidirektional Daten auszutauschen – und zwar zu jeder Sekunde stabil und zuverlässig. Die Herstellung der Konnektivität in einem Brownfield gleicht einem Häuserkampf, der künftig durch OPC UA einfacher zu gewinnen sein wird.

4. Anstelle monolithischer Systeme eigenständige und offene Ökosysteme implementieren, in Form von kognitiven Assistenzsystemen

Viele suchen immer noch nach der eierlegenden Wollmilchsau, d. h. nach einem System, das alles kann. Ein monolithisches, allumfassendes System zur Digitalisierung des gesamten Unternehmens ist allerdings eine Illusion. Die Lösung sieht so aus: Die digitale Fabrik besteht aus verschiedenen, eigenständigen Ökosystemen, in deren Zentrum ein planendes Metasystem sitzt – Stand heute ist das das ERP-System. Unterhalb dieser Metaebene befinden sich die jeweiligen Ökosysteme mit ihren domänenspezifischen Abläufen und Prozessen, wie z. B. eine Feinsteuerung, ein Warehouse System, ein CAQ-System, ein PLM-System, ein Shopfloor-System, etc. (Bild 2).

Als Software muss im jeweiligem Ökosystem ein kognitives Assistenzsystem eingesetzt werden. Die Interoperabilität dieser Assistenzsysteme ist dabei ein entscheidendes Kriterium für deren Auswahl. Die richtige Orchestrierung der einzelnen Ökosysteme bringt den echten Mehrwert der Digitalisierung.

5. Menschen mitnehmen

In der Industrie gibt es viele Digitalisierungsprojekte, die nur deshalb gescheitert sind, weil die betroffenen Mitarbeiter nicht von Anfang an mitgenommen wurden. Die berechtigte Digitalisierungsangst der Menschen ist enorm. Falls es nicht gelingt, die Belegschaft für die neuen digitalen Prozesse zu begeistern, entsteht eine Parallelverschiebung in der Wirkung.

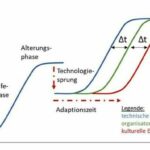

Zur Erklärung dieser Parallelverschiebung eignet sich das S-Kurven-Konzept nach Foster. Es besagt, dass sich jede Technologie im Zeitverlauf in drei Phasen entwickelt (Bild 3). Es wird davon ausgegangen, dass Technik bezüglich ihres Weiterentwicklungspotenzials im Zeitverlauf immer irgendwann an Leistungsgrenzen stößt und folglich nach geraumer Zeit ein Technologiesprung erforderlich wird.

Ein Technologiesprung, wie z. B. der Umstieg von analoger auf digitale Arbeitsweise, führt aber zu Beginn immer zu einer Verschlechterung. Denn die neue Arbeitsweise muss erst installiert, geschult und trainiert werden. Das kostet Zeit und Ressourcen, die woanders fehlen. Im Idealfall wird auf der neuen S-Kurve die Einführungsphase zügig durchlaufen, sodass die positiven Effekte zeitnah entstehen und das System in die Reifephase kommt.

Im Bild 3 steht die blaue Kurve nur für den Verlauf der technischen Entwicklung. Im Idealfall deckt sich diese Kurve mit den beiden anderen Kurven, die für den Verlauf der organisatorischen und der kulturellen Entwicklung stehen. Die Praxis zeigt aber fast immer die hier dargestellte Parallelverschiebung. Je besser die digitale Kompetenz der Mitarbeiter ausgeprägt ist, umso kürzer ist der zur Umsetzung notwendige Zeitraum. In schwierigen Fällen kann sich das bis weit über zwei Jahre hinziehen oder komplett scheitern. Hier kann das Hinzuziehen eines externen Experten für Veränderungsmanagement helfen. Besser wäre es allerdings, die Mitarbeiter von Anfang an dafür zu begeistern – denn dann wird die digitale Transformation gelingen und die Parallelverschiebung gering ausfallen.

Um dieses Wissen in der Praxis anzuwenden hat sich mein vom VDMA-Werkzeugkasten inspirierter und in der Praxis umfangreich geänderter und erweiterter Digitalisierungs-Werkzeugkasten als roter Faden bewährt (Bild 4). Er beinhaltet alle 35 Stufen, die jeder Produktionsprozess durchlaufen muss, um vollständig von analog nach digital zu wechseln. In diesen 35 Stufen sind auch die fünf Naturgesetze der Digitalisierung integriert. Auf der Y-Achse sind sieben Anwendungsebenen abgebildet, denen auf der X-Achse jeweils fünf Entwicklungsstufen zugeordnet sind. Diese Entwicklungsstufen werden von links nach rechts immer digitaler.

Im Digitalisierungs-Workshop lernen Sie an einem Tag diese 35 Stufen des Baukastens zu verstehen und erkennen welchen großen Mehrwert die Beachtung der Naturgesetze für Sie bringt. Weitere Informationen unter https://workshop.industrie40.net/

Johann Hofmann

www.johannhofmann.info

Der Autor

Johann Hofmann ist Maschinenbau-Ingenieur und beschäftigt sich seit über 30 Jahren mit der Digitalisierung von Fertigungsprozessen. Als Leiter der NC-Programmierung in der Maschinenfabrik Reinhausen hat er bereits in den 90er Jahren damit begonnen, die Daten- und Informationsflüsse in der Fertigungshalle papierlos zu systematisieren. Er entwickelte mit seinem Team die Grundlagen für die Digitale Fertigung und holte mit dem daraus entstandenen Assistenzsystem ValueFacturing 2013 den zum allerersten Mal vergebenen „Industrie 4.0 Award“. Darüber hinaus war er mit dem Geschäftsbereich ValueFacturing bereits zweimal Finalist beim „Innovationspreis der deutschen Wirtschaft“.

Deutschlandweit ist Hofmann einer der gefragtesten Keynote-Speaker für Industrie 4.0, denn sein Talent ist es komplexe Sachverhalte „einfach anders“ zu erklären. Er gilt als ein Pionier der Digitalisierung.

Mittlerweile hat Hofmann viele Firmen beim Digitalisieren ihrer Produktionsprozesse begleitet. Dabei hat er immer wieder die gleichen Muster, die gleichen Probleme und die gleichen Fehler erlebt. Bei näherem Hinsehen waren es immer die gleichen fünf Themen, die über Erfolg oder Misserfolg entschieden. Diese fünf wichtigsten Erkenntnisse aus über 30 Jahren praktischer Digitalisierungserfahrung sind für ihn mittlerweile wie Naturgesetze.

Weitere Infos unter www.johannhofmann.info

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,