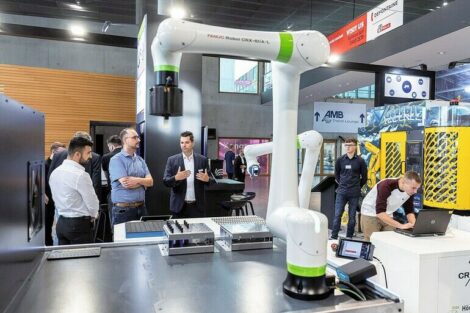

Effizienz, höhere Verfügbarkeit und gesteigerte Produktivität – so lautet der Dreiklang der Ziele in den Betrieben der metallbearbeitenden Industrie. Sie lassen sich durch hochqualifiziertes Personal und qualitativ hochwertige Maschinen, Werkzeuge und Komponenten erreichen – und immer mehr durch die Nutzung digitaler Produkte und Services. Diese werden auf der diesjährigen AMB vom 13. bis 17. September in Stuttgart eine wichtige Rolle spielen und an vielen Ständen im Zentrum des Interesses stehen.

Beispielsweise erschließt Aussteller Chiron das Potenzial der Digitalisierung mit einem umfassenden Portfolio an Systemen, genannt Smartline. Dabei hat Chiron nicht nur die Bearbeitungszentren, sondern auch das Umfeld der Produktion und die Unternehmensleitung im Blick. Das modulare Softwareportfolio besteht aus

- Conditionline: automatische Zustandsüberwachung

- Dataline: integrierte Maschinen- und Prozessdiagnose

- Processline: Bearbeitungen vorab simulieren und optimieren

- Protectline: präventiver Maschinenschutz in jeder Betriebsart

- Remoteline: Ferndiagnose und Fernwartung

- TouchLine: sicher und intuitiv bedienen

Die einzelnen Komponenten kommunizieren dabei über Umati, eine universelle Schnittstelle der VDW-Brancheninitiative, die seit einigen Jahren als offener Standard für den Werkzeugmaschinenbau weltweit etabliert wird.

Digitalisierungsbausteine auf der AMB

Auch AMB-Aussteller Hermle legt einen Schwerpunkt auf die Automatisierung und Digitalisierung – eine Kombination, die immer wichtiger wird, wie die zahlreichen Kundenanforderungen zeigen. Industrie 4.0 und der Wunsch zur Digitalisierung der Hermle-Produkte spielt gerade in den Wachstumsbranchen mit hohem Automationsanteil eine bedeutende Rolle. Hermle bietet hier digitale Bausteine wie Digital Production, Digital Service und Digital Operation an.

Jeder Baustein greift in den anderen. So stehen verschiedene Funktionen zur Verfügung: Das „Maschinen-Tuning“ der Digital Operation passt Reglerparameter dynamisch an und bietet intelligente Bearbeitungssetups. Der Baustein Digital Production enthält die Tool-Management-Systeme HTMC/HOTS, die Informations-Management-Systeme HIMS und die Automation-Control-Systeme HACS, der Digital Service die Funktionen Fernwartung, Diagnose- und Monitoring-Systeme.

Ohne Konnektivität geht es nicht

Der Aussteller Grob setzt sich seit Jahren intensiv mit der Digitalisierung und der Entwicklung neuer Lösungen zur Fertigungs- und Prozessoptimierung auseinander und ist zu modularen Lösungen gekommen. Aufgrund der Konnektivität und der flexiblen Anpassungsmöglichkeiten lassen sich mit den von Grob entwickelten Applikationen innerhalb von Grob-NET4Industry nicht nur die Grob-Maschinen, sondern alle Arten von Maschinen und Steuerungen sämtlicher Hersteller in einer ganzheitlichen Digitalisierungsplattform anbinden. Dadurch können Anwender die Performance der Maschinen analysieren und ihre Prozesse optimieren.

Im Bereich Edge Computing bietet Grob4Interface die Möglichkeit, viele Steuerungen, auch herstellerunabhängig, an ein MES-System anzuschließen. Somit hat der Anwender die Chance, alle Maschinen einheitlich in der Produktion einzusehen und zu steuern. Dabei ermöglicht MES in Kombination mit dem Warenwirtschaftssystem des Kunden die Auftragsverwaltung, Planung und Auftragssteuerung auf den Maschinen.

Die Module innerhalb von Grob-NET4Industry ermöglichen eine Organisation der direkten und indirekten Bereiche rund um die Zerspanung mit dem Ziel, die qualitativ hochwertigen und sehr präzisen Werkzeugmaschinen bestmöglich auszulasten. Und es werden alle Bereiche der Produktion gekoppelt: von der Produktionsplanung, -überwachung und -analyse über die Visualisierung von Vorgängen bei der Werkstückbearbeitung bis hin zum proaktiven Service und zur Instandhaltung.

Intelligente Spannmittel

Im Bereich der Spannmittelhersteller spielt die Optimierung der Produktion mit Hilfe der Digitalisierung eine bedeutende Rolle. Beispielsweise wird Hainbuch auf der AMB Spannmittel mit integrierter, intelligenter Messtechnik asstellen – die IQ Reihe. Damit sind dank integrierter Sensorik viele verschiedene Messungen und Überwachungen möglich. Sogar Messmaschinen lassen sich teilweise einsparen.

Über berührungslose Daten- und Energieübertragung werden die Messdaten direkt an die Maschinensteuerung geleitet und ausgewertet. Für die Hainbuch-Ingenieure ist es besonders wichtig, eine einfache und intuitive Bedienoberfläche anzubieten. Das Ziel müsse lauten, dass Mensch und Roboter in einer Art Symbiose das Maximale für ihr Unternehmen leisten können.

Doch nicht alle Automatisierungslösungen lassen sich komfortabel via „Plug-and-use“ anbinden. Oft sind ältere Bestandsmaschinen dafür nicht ausgelegt. Darum wurde Vischer & Bolli Automation in die Hainbuch-Gruppe aufgenommen. Die Lindauer arbeiten als Generalunternehmer und betrachten den kompletten Prozess individuell aus Anwendersicht. Das Lösungsspektrum beinhaltet nicht nur die Verknüpfung zwischen Werkzeugmaschine und Automatisierung, sondern auch die Spanntechnik und die Werkzeugbereitstellung. Dabei betrachten sie auch die Logistik bzw. die hauptzeitparallelen Tätigkeiten und bringen diese in Einklang und unterstützen bei der Umsetzung der Erkenntnisse.

Intelligenz beim Fräsen, Bohrsenken oder der Mikrozerspanung

Für Digitalisierung in der Werkzeugspannung steht auch der intelligente Werkzeughalter iTendo2 von Schunk. Er „merkt“, wenn beim Zerspanungsprozess etwas nicht stimmt und gibt Informationen weiter über zu hohe Schwingungen, Rattermarken oder wenn ein Werkzeug kurz vor dem Bruch steht. Ausgestattet mit Sensor, Akku und Sendeeinheit erfasst der smarte Werkzeughalter Vibrationen unmittelbar am Werkzeug. Ändert sich der Zustand der Schneide oder des Werkzeugs, kann er dank des geschlossenen Regelkreises in Echtzeit reagieren und Schaden am Werkstück oder Werkzeug verhindern.

Mit seiner Drehzahl von max. 30 000 U/min ergeben sich umfangreiche Einsatzmöglichkeiten in der Luft- und Raumfahrt, Glasbearbeitung, Automobilbranche und Medizintechnik. Er kann Standard-Werkzeughalter eins zu eins ersetzen, womit eine Neuprogrammierung der Maschine entfällt. Auch seine Störkontur ist gegenüber Standard-Werkzeughaltern unverändert.

Wird der smarte Werkzeughalter direkt mit dem passenden Tablet bestellt, ist die Einrichtung besonders einfach: Mithilfe der mitgelieferten App kann der Anwender alle wichtigen Daten abrufen und für die Parametrierung und Trendanalysen nutzen. Mit der Datenschnittstelle iTendo2 easy connect können Prozesse verfolgt und Maschinen überwacht werden – in einer später geplanten Version sollen dann sogar Prozesse gesteuert werden.

Peripheriegeräte anbinden

Die Maschinenbauer von Knoll spüren eine steigende Nachfrage nach Maschinendaten und deren Anbindung an übergeordnete Systeme. Die Daten, die ohnehin entstehen und Indizien zur vorausschauenden Steuerung von Anlagen liefern, sollen zur Prozessoptimierung genutzt werden. Auch, wenn aus Sicht der Bad Saulgauer momentan nur wenig Akzeptanz für die Schaffung einer Internetanbindung von Peripheriegeräten existiert, bringt das Unternehmen noch in diesem Jahr das komplett eigenständig entwickelte Bedienkonzept Smartconnect auf den Markt.

Die Edge-Computing-Lösung speichert und verarbeitet Daten direkt an den Anlagen und stellt sie über Schnittstellen (z. B. drahtlos via Bluetooth) bereit. Eine Cloud-Verbindung ist möglich, aber nicht zwingend nötig. So werden App-gesteuert sämtliche relevanten Daten einseh- und auswertbar und mit geringem Installationsaufwand werden Peripheriegeräte gesteuert, Prozesse überwacht und optimiert. Auch die Fachleute von Knoll empfehlen wie der VDW eine Anbindung an die Umati-Werkzeugmaschinenschnittstelle und/oder auf den OPC-UA-Standard zu setzen.

Intelligente Plattform vereint Daten

Eine smarte CNC-Fertigung zu erreichen, hat sich Coscom vorgenommen und führt dazu mithilfe seines ECO-Systems Fertigungsdaten zusammen. So soll „Beziehungswissen“ erzeugt werden und gezielt im Prozess zur Verfügung stehen – ohne zusätzlichen Aufwand für Datenpflege. CAM, Werkzeug-Software, Einstell-/Messgeräte, Lifte usw. greifen auf einen gemeinsamen Datenbestand bedarfsgerecht zu. Hinzugefügte Anlagen verfügen sofort über aktuelle Informationen. Zudem findet der Austausch mit dem ERP permanent statt.

Ergänzt wird das System durch Informationen aus CAD-, CAM- und PLM-Lösungen, beispielsweise zu NC-Programmen, Werkstoffen, Konstruktionsdetails oder Fertigungshinweisen wie Aufspannplänen, Zeichnungen oder Videos. Ebenfalls integriert: die Technologiedaten aus dem Bereichen Werkzeugvoreinstellung und Tool-Management, -Lager und -Logistik.

Kernprodukt ist der Factory-Director VM, der alle für die Fertigung relevanten Informationen auf einer zentralen Plattform vereint und gleichzeitig die bestehende IT-Infrastruktur, etwa PLM- und ERP/PPS-Systeme, CAD/CAM- und Simulationssysteme sowie Werkzeugmess- und Lagersysteme miteinander vernetzt. Dadurch entsteht ein Fertigungsdaten-Netzwerk mit dem Ziel, aus Daten Wissen zu erzeugen. So soll die Produktivität verbessert, die Effizienz gesteigert und unproduktive Neben- und Rüstzeiten minimiert werden. Vorhandene Ressourcen in der Fertigung lassen sich besser nutzen, die Zeit vom Modell bis zum fertigen Bauteil verkürzt sich und die Fertigung von Wiederholteilen beschleunigt sich.

Sicherheit der Systeme im Fokus

Zentralisierung und hürdenarmer Zugang von Daten birgt jedoch auch die Gefahr des Missbrauchs. Gerade dieser Aspekt hält noch viele Verantwortliche davon ab, in die Digitalisierung zu investieren. Anlässlich der AMB 2022 rückt der VDMA-Fachverband Software und Digitalisierung die Themen Cybersicherheit und Digitalisierung in den Fokus. Denn die Zahl der Hackerangriffe im Maschinen- und Anlagenbau steigt. Immer mehr Mitgliedsunternehmen des VDMA berichten von Angriffen auf die IT- und OT-(Produktions)-Sicherheit im Unternehmen.

Gemeinsam mit polizeilichen Behörden auf Landes- und Bundesebene sowie dem BSI arbeitet der VDMA an mehr Sicherheit: „Für Mitgliedsunternehmen bieten wir Hilfestellungen rund um die Vorsichtsmaßnahmen vor möglichen und bei tatsächlichen Angriffen an“, sagt Prof. Claus Oetter, Geschäftsführer des Fachverbands. „Auf der AMB 2022 werden wir mit dem VDMA Software und Digitalisierung unter anderem dieses Thema prominent bespielen. Die AMB ist für uns eine wichtige Messe, da sie Innovationen und Weiterentwicklungen rund um die Metallbearbeitungsbranche zeigt. Viele unserer Mitgliedsunternehmen sind in Stuttgart vertreten und wir freuen uns auf eine spannende Messe“.

AMB 2022

www.messe-stuttgart.de/amb

Über die AMB

Seit 1982 präsentiert die AMB die Highlights der internationalen Metallbearbeitungsindustrie. Zur letzten AMB im Jahr 2018 wurden in Stuttgart über 90 000 Fachbesucher und über 1400 Aussteller empfangen. Letztere zeigten auf einer Fläche von rund 120 000 Bruttoquadratmetern Innovationen und Weiterentwicklungen für spanende und abtragende Werkzeugmaschinen, Präzisionswerkzeuge, Messtechnik und Qualitätssicherung, Roboter, Werkstück- und Werkzeughandhabungstechnik, Industrial Software & Engineering, Bauteile, Baugruppen und Zubehör. Unterstützt wird die AMB 2022 von den ideellen Trägerverbänden VDMA Präzisionswerkzeuge, VDMA Software und Digitalisierung sowie VDW Verein Deutscher Werkzeugmaschinenfabriken (www.amb-messe.de).

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,