mav: Herr Chappell, im Juli 2021 haben Sie die Geschäftsführung der Matsuura Machinery GmbH in Wiesbaden-Delkenheim übernommen, die wenige Monat später in die Matsuura Europe GmbH überging. Was ist Ihr beruflicher Background?

Chappell: Ich bin studierter Maschinenbauer und arbeite bereits seit über 25 Jahren für Matsuura. Ich bin bei dem Unternehmen eingestiegen, als wir das Geschäft im Vereinigten Königreich aufgebaut haben, das war 1996. Damals haben wir dort Maschinen gebaut. Das endete im Jahr 2000, seitdem werden alle Matsuura-Maschinen in Japan gefertigt. Zu dieser Zeit wurde ich ins japanische Headquarter berufen, wo ich bis 2016 arbeitete. Ich beschäftigte mich mit dem Maschinen-Design, insbesondere dem der 5-Achs-Bearbeitungszentren. In Zuge dessen habe ich allen Unternehmen der Gruppe diese neue Technologie nahegebracht. Additive Manufacturing (AM) war dann eine weitere neue Technologie. Ich war an der Entwicklung und am Support beteiligt, zunächst allerdings nur für den heimischen Markt.

mav: Es gab zu diesem Zeitpunkt kein Produkt in Europa …

Chappell: Genau. Bis ich 2016 nach Wiesbaden gegangen bin. In den folgenden fünf Jahren haben wir Matsuuras AM-Geschäft in Europa etabliert. Im Zuge der strukturellen Veränderungen 2021 bekam ich schließlich das Angebot, die Geschäftsführung zu übernehmen – was ich dann auch tat.

mav: Sie kennen sowohl den japanischen als auch den europäischen, speziell auch den deutschen Markt sehr gut. Gibt es Unterschiede, in technologischer Hinsicht?

Chappell: Es gibt schon Unterschiede. Wobei Matsuura hauptsächlich vom Exportgeschäft lebt, nach Europa und in die USA. 75 % der in Europa verkauften Maschinen sind inzwischen 5-Achs-Modelle, wobei es in Deutschland tatsächlich etwas weniger sind. Aber wir sehen dort einen großen Schub in Richtung Automatisierung. 65 % der auf dem deutschen Markt verkauften Maschinen sind Multi-Palettensysteme mit großen automatisierten Werkzeugwechslern, weniger Einzeltisch-Standalone-Maschinen.

mav: Also geht der Trend zu mehr Paletten, mehr Werkzeugen?

Chappell: Ganz klar. Matsuura ist ja ein Pionier derartiger Maschinen. Die MAM-Serie als das Flaggschiff ist mittlerweile rund 30 Jahre alt. Und jetzt sehen wir, dass diese Technologie im deutschen Markt immer mehr eingesetzt wird.

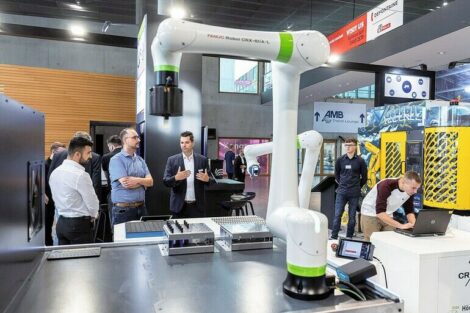

mav: Spüren Sie parallel dazu auch einen Trend zur Roboter-Automation?

Chappell: Ja und nein. Wenn Sie nur eine Einzeltisch-Maschine haben, dann ist der Roboter vielleicht die geeignete Lösung. Wir haben auch Kunden, die das auf Einstiegs-MX-Maschinen so nutzen. Aber bei unseren Multi-Palettensystemen ist alles bereits integriert. Wenn es nur um das Beladen mit Teilen und Paletten geht, brauchen Sie also keinen Roboter. Wenn Sie dagegen auch das Handling von Spannelementen etc. automatisieren wollen, dann werden sie vielleicht einen Roboter einsetzen, der drei oder vier Maschinen bedient. Das hängt sehr von den Kundenbedürfnissen ab. Wir bieten jedenfalls eine integrierte Lösung an, die keines Integrators mehr bedarf. Alles ist sofort startklar.

mav: Neue Märkte wie beispielsweise die E-Mobilität verändern auch die Kundenanforderungen. Wirkt sich das bei Ihnen aus?

Chappell: Wir waren nie als Tier-1-Lieferanten im Automobilsektor aktiv. Insofern ändert sich für uns nicht so viel. Unsere Kunden sind hauptsächlich Subunternehmer. Mit dem Umstieg auf Elektromotoren werden wir wahrscheinlich vergleichbare Volumen sehen, aber unterschiedliche Komponenten – und vielleicht auch unterschiedliche Materialien.

mav: Wie kommen Sie mit den aktuellen Problemen in den weltweiten Lieferketten zurecht?

Chappell: Die Elektronikkomponenten sind für jeden ein Problem. Aber Matsuura hat das ganz gut im Griff. Wir versuchen, möglichst weit voraus zu schauen und uns die nötigen Teile zu sichern. Leider ist das nicht zu 100 % möglich und es gibt Fälle, in denen uns bestimmte Teile fehlen – typischerweise einfache elektrische Komponenten oder selbst simples Blech. Das war lange absehbar, wie schon bei NC-Steuerungen, Kugelrollspindeln, Linearführungen, etc.

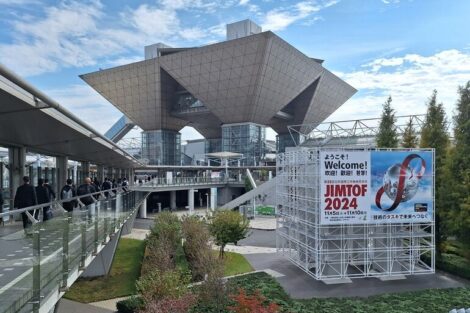

mav: Auf der Jimtof war Energieverbrauch ein großes Thema. Wie bewerten Sie das?

Chappell: In Japan sind die steigenden Energiepreise nicht ganz so dramatisch wie in Europa. Wenn wir hier über Faktor vier reden, ist es dort vielleicht Faktor zwei. Aber es ist auf jeden Fall auch in Japan ein Thema.

mav: Wo kann man ansetzen, um den Energieverbrauch zu verringern? Am Bearbeitungsprozess selbst?

Chappell: Ich denke nicht, dass man an dieser Stelle den Energieverbrauch signifikant senken kann. Es geht mehr um Energie-Rückgewinnung und CO2-Neutralität. Wir haben Komponenten in der Maschine, die das Öl kühlen, die Anlage kühlen – und die produzieren Wärme, die verloren geht. Man kann diese Wärme über zentrale Systeme nutzen, um zum Beispiel die Büros zu beheizen, oder Ähnliches. Das wird immer mehr zunehmen. Unsere Kunden fragen auch danach, besonders in Europa.

mav: Welche Highlights gab es am Jimtof-Stand von Matsuura zu sehen?

Chappell: Wir haben vier 5-Achs-Bearbeitungszentren ausgestellt, davon zwei neue Modelle: Zum einen die MAM72–42V mit einem 32-fach-Palettenwechsler für Werkstücke bis 80 kg. Zum anderen die MX-330 mit 10-fach-Palettenwechsler. Zudem war die neue Steuerungsgeneration auf Fanuc-Basis mit intuitiver Touch-Bedienung zu sehen. Die hybride Additive-Manufacturing-Anlage Lumex Avance-25 war erstmals separat in der AM Area in Halle 1 ausgestellt. Dort haben wir auch Demo-Werkstücke präsentiert, die auf der Lumex Avance-60 mit größerem Bauraum gefertigt wurden. Für diese Maschine gibt es jetzt erste Anwendungen.

Matsuura Europe GmbH

www.matsuura.de

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,