Mit der Leistungsbeschreibung „Lohnfertigung für den Werkzeug- und Vorrichtungsbau, Sondermaschinenbau und Automatisierungstechnik sowie von Serienteilen“ wäre der Geschäftszweck des mittelständischen Unternehmens Stanztech Fertigungskompetenz aus Höchst im österreichischen Vorarlberg eigentlich bereits umfassend dargestellt. Jedoch steckt hinter dem nun mehr 24 Fachkräfte zählenden Betrieb in der Praxis tastsächlich mehr als ein weiterer Lohnfertiger.

Die im Jahr 1997 von Peter Humpeler im Zuge einer Betriebsübernahme gegründete Einzelfirma hat sich zügig vom reinen Lohnfertiger zum gefragten Zulieferer von rotativen und kubischen Präzisionsteilen sowie zum Hersteller von Komplettwerkzeugen entwickelt. Zu den Kunden zählen heute europaweit Automotive-Zulieferer, Maschinen- und Sondermaschinenbauer, Medizintechnikhersteller, Produktionsbetriebe und eben auch Werkzeug- und Vorrichtungsbauer.

Mit dem Zusatz „Fertigungskompetenz“ im Firmennamen wird zudem klargestellt, dass es hier nicht mit der präzisen Dreh- und Fräsbearbeitung getan ist, sondern dass mit der konsequenten Ergänzung des Maschinenparks um Rund-, Innen-, Flach- und Koordinaten-schleifen, Senk- und Drahterodieren, Säge- und Trennmaschinen, Poliertechnik und nicht zuletzt Messtechnik im eigenen Haus ein Portfolio vorhanden ist, das sämtliche für einen Komplettfertiger relevanten Technologien abdeckt.

Zertifiziert nach EN ISO 9001:2015, und dies bestätigt bis Mai 2021, macht Stanztech auch als „Ausgezeichneter Lehrbetrieb“ von sich reden und bildet aktuell weitere fünf junge Menschen zu Zerspanungstechnikern aus, womit der Kompetenz- und Knowhow-Nachschub in Eigenregie gesichert ist.

Auf 4-Achsbearbeitung folgen 5-Achsbearbeitung und Automatisierung

Basierend auf der schon langen Zeit praktizierten 4-Achsbearbeitung, wurde im Jahr 2015 der Einstieg in die 5-Achs-Komplett-/Simultanbearbeitung vollzogen, um den Kunden seither Fertigungstechnik „State of the art“ bieten zu können. Dazu führte der Sohn des Gründers und heute einer der drei Geschäftsführer, Wayne Humpeler, aus: „Einerseits haben wir permanent in neue Technologien und Maschinen sowie in das Fachpersonal investiert. Andererseits liegt unser Augenmerk sehr stark auf Transparenz, bezogen auf Toleranzvorgaben und Datenübersichtlichkeit, weshalb wir am liebsten auf der Grundlage von Zeichnungen im pdf-Format, Step-, DXF-Files und 3D-Modellen mit Farbcodes arbeiten. Das mag zwar nach Old School klingen, geht aber im täglichen praktischen Betrieb weit darüber hinaus, in dem wir termingerecht und messbar präzise Qualitätsteile liefern. Um wirtschaftlicher arbeiten zu können, und damit auf Dauer konkurrenzfähig zu bleiben, sind wir vor kurzem in die hoch automatisierte Teilefertigung eingestiegen, und haben dafür in ein neues 5-Achs-CNC-Bearbeitungszentrum sowie ein Werkstückspeichersystem mit Roboterbeschickung investiert.“

Im Zuge der Evaluation für das neue Fertigungssystem favorisierten Wayne Humpeler und seine verantwortlichen Mitarbeiter zunächst eine Automatisierungslösung auf Basis eines Rundspeichers, traten aber anlässlich einer Fachmesse in Kontakt mit dem Schweizer Spezialisten für Werkstückspanntechnik und Produktionsautomatisierung, der Gressel AG aus Aadorf. Dort bekamen sie das neue Robotermodul R-C2 zu Gesicht, das als kombiniertes, an einen Industrieroboter anzudockendes Kombisystem die Funktionen Greifen und Spannen in sich vereint.

Die Idee, die dahintersteckt, nämlich nicht mehr für jedes im Magazin befindliche Werkstück einen eigenen Zentrischspanner beschaffen zu müssen, sondern im Werkstückmagazin auf Tablaren lediglich vorpositionierte Werkstücke mit dem kombinierten Greif- und Spannmodul per Roboter vollautomatisch zu handhaben, überzeugte auf Anhieb.

Greif- und Spannsystem spart Rüstaufwand und Geld

Folgerichtig fiel die Wahl auf die kombinierte Werkstück-Greif- und Spanntechnik R-C2 von Gressel, und zudem auf das Roboter-Werkstückspeichersystem Xcelerate vom Gressel-Kooperationspartner Cellro aus den Niederlanden. Hilfreich waren natürlich auch die zuvor mit Gressel-Werkstückspanntechnik gemachten sehr guten Erfahrungen. Denn unter anderem ist das zuerst beschaffte 5-Achs-CNC-Bearbeitungszentrum mit dem Nullpunkt-Spannsystem Gredoc (auf Konsole), zwei Zentrischspannern C2 125 L160 und einer Gredoc 6-fach Platte sowie zwei Spannstöcken Grepos 125 auszurüsten.

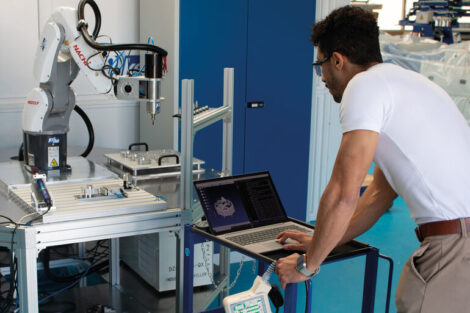

Andreas Brunhofer, Produktspezialist Automation bei Gressel, und zuständig für den Kunden Stanztech, sagte zum Einstieg der Vorarlberger in die Vollautomatisierung: „Um die Einzel- und Serienfertigung deutlich effizienter zu gestalten, wagte Stanztech den großen Schritt und entschied sich für die Systemlösung, bestehend aus 5-Achs-BAZ, Roboter mit Werkstückspeicher und kombinierter Greif- und Spanntechnik zum Werkstück-Handling. Dafür statteten wir das BAZ mit zwei Nullpunktspannsystemen auf Konsole zur Aufnahme von Zentrischspannern C2 80 L-130-R und Zentrischspannern C2 125 L-160-R sowie dem Fanuc-Roboter mit einer Adapterplatte und dem Robotermodul R-C2 aus. Je nach Größe und Bearbeitungsstrategie des Werkstücks kommen dann die verschiedenen, im oberen Teil des Werkstückspeichers abgelegten Zentrischspanner C2 zum Einsatz.“

Der mit dem Robotermodul R-C2 versehene Roboter holt sich zunächst den benötigten Zentrischspanner, verfährt damit auf das Werkstücktablar zum Abholen des Rohteils, von dort wiederum zum Ausrichten des Rohteils in eine Zentrierstation, um dann das im Zentrischspanner präzise positionierte und gespannte Werkstück als Einheit in den Arbeitsraum des BAZ zu befördern und auf dem Nullpunktspannsystem abzusetzen. Nach der Bearbeitung holt der Roboter die Einheit wieder ab, setzt das fertige Werkstück auf dem Tablar des Werkstückspeichers ab und holt sich das nächste Rohteil. Und das bis auf die Entnahme der fertigen oder teilbearbeiteten Bauteile und der Neubestückung mit Rohteilen ohne jegliches manuelles Zutun.

Von 0 auf 100 im automatisierten Werkstückhandling

Wayne Humpeler und seine Mitarbeiter zeigten und zeigen sich sehr angetan von dieser praktischen Komplettlösung, mit der sie Fertigung von Einzel- und Serienteilen bei Stanztech in eine neue Dimension überführt sehen. „Das war und ist eine runde Sache, angefangen von der sehr guten Beratung über die problemlose Installation bis hin zur reibungslosen Inbetriebnahme mit Schulung“, meint Wayne Humpeler abschließend. „Wir sehen uns aktuell und für Zukunft sehr gut gerüstet und verfügen jetzt über die Kapazitäten, die unsere Kunden von uns einfordern. Unser gut ausgebildetes Personal ist hoch motiviert und sieht das Automatisierungs-Projekt als Benchmark für weitere Automatisierungsschritte an, die zugunsten unseres Dienstleistungsversprechens unweigerlich folgen werden.“

Nicht unerwähnt bleiben sollte in diesem Zusammenhang, dass Stanztech Fertigungskompetenz zurzeit in einen neuen, deutlich vergrößerten Standort investiert, womit dem weiteren aber pragmatisch-sorgsam bestimmten Wachstum ein adäquates Umfeld gegeben werden soll.

Stanztech GmbH

www.stanztech.at

Gressel AG

Schützenstrasse 25

CH-8355 Aadorf/Schweiz

Telefon: +41 52 368 16 16

E-Mail: info@gressel.ch

Internet: www.gressel.ch

Mehr zum Thema Spanntechnik

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,