Firmen im Artikel

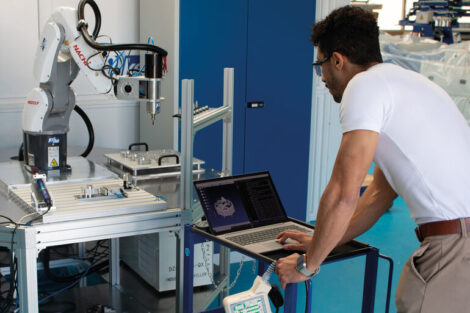

Toolcraft fertigt nicht nur selbst im Kundenauftrag mit 60 CNC-Maschinen, sondern baut auch schlüsselfertige Produktionsanlagen für Unternehmen in unterschiedlichen Branchen. Das Spektrum reicht von einfachen Vorrichtungen bis hin zu komplexen Anlagen mit Integration in Bestandsanlagen beim Kunden. „Es ist nicht immer der einfachste Weg, Maschinen mit neuer Technologie beim Endkunden mit Bestandssteuerungen zu verbinden, aber mit einer flexiblen Steuerungstechnik funktioniert das“, sagt Andreas Bauer, Bereichsleiter Robotik mit Schwerpunkt Engineering bei Toolcraft.

PC-based Control macht flexibel

Daher greift man bei Toolcraft gerne auf PC-based Control zurück, etwa bei den Fertigungszellen mit 7-Achs-Fräsrobotern für die Bearbeitung von Bauteilen auf CNC-Niveau. „Die TwinCAT CNC war die erste Steuerung mit integrierter Schnittstelle zur Stäubli-Robotersteuerung“, so Bauer. „Dieses Technologiepaket hat uns vieles bei der Umsetzung des Projekts erleichtert.“

Ein Anwender fräst mit der von Toolcraft konzipierten Bearbeitungszelle z. B. Grundgestelle für die Wafer-Produktion aus großen Siliziumcarbid- und Graugussblöcken. Anfangs bearbeitete er die Blöcke mit klassischen 5-Achs-CNC-Maschinen. Doch beim Fräsen des harten Materials entsteht feinster Staub, der in jede Fuge, jede Linearführung und in jedes Lager eindringt und in kurzer Zeit massive Probleme verursacht. Die CNC-Maschinen waren schnell zerschlissen.

„Wir wussten, dass wir mit der TwinCAT CNC die geforderte Genauigkeit von 2/10 mm in einem Bearbeitungsbereich von bis zu 1 m3 erreichen, die Stäubli-Roboter abdichten und mit Überdruck beaufschlagen können“, betont Daniel Distler, Bereichsleiter Robotik mit Schwerpunkt Vertrieb und Personal. Dieses Know-how stammt aus Projekten, bei denen Roboter so abgedichtet wurden, dass sie selbst in Wassertiefen von bis zu 20 m noch zuverlässig funktionieren.

„Wir haben lange überlegt, wohin wir beim Roboterfräsen wollen – und dann natürlich wie“, erklärt Distler. Beim Projektstart 2018 wurden in einem „Best-of-breed-Ansatz“ alle Bestandteile einer Bearbeitungszelle unter die Lupe genommen: Roboter, Drehtisch, Werkzeugwechsler, Frässpindel und die Steuerungstechnik. „Aus unserer Expertise der letzten acht Jahre kennen wir die Stärken und Schwächen der verschiedenen Kinematiken und Konstruktionen genau“, so Bauer. Dieses Know-how wurde genutzt, um zusammen mit einem Roboteranbieter eine Kinematik zu entwickeln, welche Steifigkeit, Staub-/Wasserdichtigkeit, Traglast und Reichweite steigert.

Das Ergebnis ist die aktuelle Konfiguration einer Bearbeitungszelle mit Highend-CNC-Roboter auf Basis einer neuen Kinematik. „Bei der neuen Generation setzt Toolcraft zusätzlich zu TwinCAT CNC auch die Servoverstärker und Servomotoren von Beckhoff ein“, ergänzt Alexander Klos, Vertrieb, Beckhoff-Niederlassung Nürnberg.

Der Roboter wurde an allen Achsen mit doppelt gelagerten Getrieben und Encodern auf der An- und Abtriebsseite ausgerüstet. Zudem wurde die Spindelaufnahme modifiziert. Die steuerungstechnische Basis bildet der Embedded-PC CX2040 in Kombination mit dem CNC-Multitouch-Control-Panel CP3921–1502–0010, welches über CP-Link 4 mit nur einer Ethernet-Leitung (CAT.6A) mit dem Embedded-PC verbunden ist. Die Servoantriebe AM8000 und das Multiachs-Servosystem AX8000 sowie TwinCAT CNC runden das System ab.

„Der Wechsel von Stäubli auf einen weiteren Robotertyp mit anderer Mechanik, Kinematik und unserer Antriebs- und Servoverstärkertechnik war schnell möglich,“ stellt Klos zwei wichtige Eigenschaften von PC-based Control heraus: Offenheit und Flexibilität.

Durchgängiges Portfolio

Mit dem durchgängigen Beckhoff-Portfolio, von der CNC über die Servoverstärker bis hin zu den Motoren, gewinnt Toolcraft ganz andere Optimierungsmöglichkeiten. „Der direkte Zugriff auf alle Parameter und Prozesseinstellungen hat einen hohen Anteil an der nochmals verbesserten Präzision“, so Bauer. Beispielsweise wurde über die abtriebsseitigen Encoder und passende Regelalgorithmen die geringe, aber immer noch vorhandene Hysterese der Getriebe weiter kompensiert. Auch bei hohen Krafteinwirkungen, z. B. beim massiven Fräsen, werden die Achsen schnell und präzise nachgeführt. „Und die Integration von Mess- und Kalibrierzyklen sorgt für gleichbleibende Eigenschaften“, ergänzt Distler.

Flexibel bleibt Toolcraft auch bei der Wahl der Feedbacksysteme und dem Einsatz anderer Technologien: Die Servoverstärker unterstützen viele Geberschnittstellen und über EtherCAT stehen zusätzliche Optionen zur Verfügung. Auch beim Ziel einer funktionierenden Prozesskette – von der CAD-Zeichnung bis zum Bearbeitungsprogramm – hilft PC-based Control. Postprozessoren und die Koordinatentransformation laufen auf dem Embedded-PC parallel zur Bahnsteuerung des CNC-Roboters. Deshalb lassen sich die Bearbeitungsprogramme wie gewohnt in G-Code programmieren und aus den üblichen CAD/CAM-Programmen generieren.

Beckhoff Automation GmbH & Co. KG

www.beckhoff.com/twincat

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Handball ist als Mannschaftssport bekannt bei dem es auf jeden einzelnen Spieler ankommt. Beim Zerspanen hochkomplexer Bauteile ist das ähnlich. Von der Idee bis zum fertigen Bauteil bedarf es eines guten Zusammenspiels zwischen technischem Vertrieb, Prozessauslegung, Programmierung und Umsetzung an der Maschine.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist.

Im Münsterland gibt es über 4.500 Kilometer ausgeschilderte Radwege, die durch malerische Landschaften und charmante Dörfer führen. Fahrradfahren, ob gemütlich oder mit dem Rennrad, ist hier eine beliebte Freizeitbeschäftigung und ein wichtiger Bestandteil des täglichen Lebens – eine Leidenschaft, die wir bei FOOKE mit Begeisterung leben. Mit unserer Leidenschaft für Präzision und Effizienz in der Metallbearbeitung, inspiriert von der Sportlichkeit und Ausdauer des Fahrradfahrens im Münsterland, freuen wir uns darauf, neue Maßstäbe zu setzen und zu zeigen, was mit modernster Technik alles möglich ist. Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen.

Unter dem Motto „From Metals to Medals” nehmen die Auszubildenden von Horn auch in diesem Jahr am Wettbewerb teil. Das Team war für die Planung, Budgetierung, Konstruktion und das eigentliche Fertigen des Projekts verantwortlich. Wie im Sport gilt es, Präzision, Durchhaltevermögen und Leidenschaft zu zeigen. Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers.

Die Skulptur verkörpert die Verschmelzung von industrieller Präzision und regionaler Kultur. Sie symbolisiert die Form des Düsseldorfer Radschlägers – einer Figur, die tief in der lokalen Tradition verwurzelt ist. Die Europazentrale in Willich ist unweit entfernt von Düsseldorf. Die Skulptur besteht aus transparentem Plexiglas. Die kreuzähnliche Form ist mit gebrauchten Sumitomo-Tools besetzt. Diese repräsentieren die Verbindung zwischen der Präzision der Metallverarbeitung und der menschlichen Bewegung beim Radschlagen. Im unteren linken Viertel der Figur bildet ein Kreis aus Schneidplatten den Kopf des Radschlägers. Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,

Die Wahl beim diesjährigen Kunst trifft Technik-Wettbewerb fiel auf eine Hantelstange,